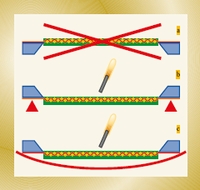

После того как эмульсия нанесена на сетку, часто считают, что дело сделано, больше ничего произойти не может. Но сушка эмульсии сильно влияет на качество и характеристики формы. Эмульсию нужно сушить в горизонтальном положении ракельной стороной вверх (рис. 1), в помещении, где нет пыли и отсутствуют источники белого света. Это предотвращает провалы эмульсии в ячейки сетки при усадке, улучшая равномерность поверхности формы (Rz). Хотя ткань должна быть покрыта эмульсией с обеих сторон, для наилучшей стойкости трафарета на ракельной стороне не должно быть возвышающегося над сеткой слоя эмульсии. Другими словами, если по какой-либо причине сушка происходила ракельной стороной вниз, это могло привести к увеличению слоя эмульсии на внутренней его стороне.

После того как эмульсия нанесена на сетку, часто считают, что дело сделано, больше ничего произойти не может. Но сушка эмульсии сильно влияет на качество и характеристики формы. Эмульсию нужно сушить в горизонтальном положении ракельной стороной вверх (рис. 1), в помещении, где нет пыли и отсутствуют источники белого света. Это предотвращает провалы эмульсии в ячейки сетки при усадке, улучшая равномерность поверхности формы (Rz). Хотя ткань должна быть покрыта эмульсией с обеих сторон, для наилучшей стойкости трафарета на ракельной стороне не должно быть возвышающегося над сеткой слоя эмульсии. Другими словами, если по какой-либо причине сушка происходила ракельной стороной вниз, это могло привести к увеличению слоя эмульсии на внутренней его стороне.

В результате возникают следующие трудности:

-

слишком грубая для ракельного полотна поверхность;

-

уменьшенная толщина эмульсии на печатной стороне формы;

-

увеличенное значение Rz трафарета;

-

риск неполного отверждения эмульсии при экспонировании.

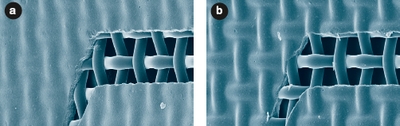

На рис. 2 (а, b) видны результаты неправильного положения рамы при сушке, выражающиеся в значении Rz и состоянии слоя эмульсии со стороны печати. Не стоит напоминать, что рамы с сеткой и нанесённой эмульсией нужно сушить в специальном сушильном шкафу с регулятором температуры и эффективной вытяжкой для удаления водяных паров. Максимальная безопасная температура сушки трафаретов 40 °С. Те же требования распространяются и на самостоятельно изготавливаемые печатниками шкафы для нестандартно больших рам. Если дополнительно применяется тепловентилятор, его положение относительно рамы нужно регулярно менять, чтобы избежать местного перегрева и обеспечить равномерную сушку.

Примечание

Слишком сильный нагрев может сделать эмульсию нерастворимой, что в первую очередь скажется при промывке тонких деталей сюжета. Очень важно, чтобы нанесённая эмульсия была тщательно высушена перед экспонированием, особенно при работе с эмульсиями фотополимерными или предназначенными для проекционного экспонирования. Остаточная влага сильно снизит светочувствительность, полноценное отверждение станет невозможным.

При обдуве трафаретов вентилятором без подогрева воздуха необходимо, чтобы относительная влажность не превышала 60%, иначе форму будет сложно высушить. Можно оценивать количество влаги в эмульсии с помощью прибора Aquacheck. После того как эмульсия стала сухой на ощупь, он прикладывается к поверхности сетки с нанесённой эмульсией. Индикатор даёт точную информацию о количестве влаги и готовности эмульсии к экспонированию. Если стрелка лежит в красной или оранжевой зоне, эмульсия ещё не высохла.

Примечание

Плохо высушенная эмульсия будет: а) неправильно экспонирована; б) иметь плохую адгезию во влажном состоянии, низкое разрешение, чрезвычайно плохую стойкость и низкую резкость.

Анализ параметров трафаретной формы

Трафаретные формы играют решающую роль в определении качества печати. Их рабочая поверхность, получаемая с помощью жидких фотоэмульсий, будет иметь неравномерную толщину и шероховатость (важнейшие характеристики), если предварительно не стандартизовать техпроцесс, обеспечивающий стабильные и качественные результаты.

Толщина трафаретной формы

Равна толщине слоя эмульсии, возвышающегося над поверхностью сетки на печатной стороне. Для точной оценки параметра необходимо замерить общую толщину трафарета (сетка плюс эмульсия) и вычесть толщину ткани.

Примечание

Для получения корректных результатов необходимо, чтобы эмульсия была высушена ракельной стороной вверх. В противном случае реальная толщина эмульсионного слоя будет больше на величину слоя на этой стороне.

Пользуясь прибором, толщину трафаретной формы, создаваемой для стандартной графической печати, следует выдерживать в пределах 10 мкм, а лучше — от 4 до 8 мкм. Слишком толстая форма препятствует нормальному проходу краски, а с быстросохнущими возникнут проблемы со стабильностью на сетке, т. к. краска будет оставаться и засыхать в элементах формы.

На толщину трафаретной формы также влияют:

-

процент открытой поверхности ткани;

-

тип плетения сетки.

В табл. 1 приведены результаты нанесения однотипным способом на разные ткани стандартной эмульсии двойного отверждения. Обратите внимание: сетка с наименьшим процентом открытой поверхности имеет наименьшую толщину трафаретной формы. При использовании сетки с низким коэффициентом открытой поверхности нужно нанести один-два дополнительных слоя методом «сырой по сырому» с внутренней стороны трафарета или применить покрытие «сырой по сухому».

Неровность поверхности формы

Вплоть до конца 80-х годов печатники имели два средства оценки качества трафаретной формы: микроскоп и сам оттиск. Хотя первый идеален для оценки чёткости кромок и разрешения, им нелегко определить степень неравномерности эмульсионного слоя. Оценка по оттиску — наилучший метод, если не нужен экспресс-анализ качества трафарета.

Вплоть до конца 80-х годов печатники имели два средства оценки качества трафаретной формы: микроскоп и сам оттиск. Хотя первый идеален для оценки чёткости кромок и разрешения, им нелегко определить степень неравномерности эмульсионного слоя. Оценка по оттиску — наилучший метод, если не нужен экспресс-анализ качества трафарета.

В начале 90-х промышленность приняла на вооружение прибор, используемый в машиностроении для измерения профилей поверхности материалов — профилометр (рис. 3), с помощью нескольких замеров оценивающий неравномерность (шероховатость) поверхности (Rz) в микронах. Небольшие значения соответствуют приемлемому уровню неровности, большие — сильной неравномерности. Профилометр измеряет разницу между самой высокой и самой низкой точками поверхности, т. е. между вершинами и впадинами эмульсионного слоя (рис. 4). Потому не следует путать эти значения с толщиной трафаретной формы: эмульсионный слой небольшой толщины может иметь как высокое, так и низкое значение Rz в зависимости от способа производства трафарета. Марок профилометров для работы с трафаретами много, но все работают по одному принципу, делая до 5-ти замеров на поверхности и вычисляя среднее значение. Большинство можно подключать к принтеру, распечатывающему результаты в виде графика и численных значений (рис. 5). При значениях Rz 5–10 мкм большинство стандартных трафаретов дают хорошее качество печати. Значения Rz для трафаретов, изготовленных с помощью эмульсии двойного отверждения и предназначенных для печати рекламных щитов, приведены в табл. 2.

Нанося эмульсию на сетку вручную или на станке, следует помнить, что на толщину формы влияют её параметры: толщина, размер ячейки, структура переплетения. Поэтому выбор методики нанесения эмульсии напрямую зависит от характеристик формы. Иногда для наилучших результатов нужна технология «сырой по сухому».

Примечание

По норме, установленной Европейской ассоциацией производителей трафаретной печати ESMA, прибор при измерении значения Rz следует располагать под углом 22° к нитям ткани. В противном случае его показания могут быть неверны.

Обработка прямых трафаретных форм

Экспонирование

Все прямые фотоэмульсии экспонируются в вакуумной раме с мягким резиновым полотном, которое принимает форму рамы, плотно прижимая к ней плёночный позитив и сетку с нанесённой эмульсией. Для наилучших результатов эмульсионная сторона позитива должна быть обращена к эмульсии на сетке. Эмульсия экспонируется УФ-излучением заданного спектра, для изображений с тонкими деталями следует применять окрашенную ткань. Подробнее экспонирование рассматривается в следующих разделах.

Важно помнить, что трафаретные формы с высоким значением Rz, скорее всего, не обеспечат плотного контакта между плёночным позитивом и слоем эмульсии (рис. 6). Итог — рассеяние света и более низкое разрешение даже при использовании окрашенных тканей.

Проявка

Проявлять трафарет следует после экспонирования как можно скорее. В промывочной кабине его следует располагать вертикально, желательно с задней подсветкой жёлтыми или оранжевыми флюоресцентными лампами. Промывать тщательно с обеих сторон струёй холодной или тёплой (но не горячей) воды под средним давлением (высокое давление не допускается). После того как изображение проявилось, остатки воды нужно осторожно вытереть качественной замшей (рис. 7) либо чистой впитывающей газетной бумагой. Ещё лучше воспользоваться промышленным пылесосом — аспиратором. Хотя химическое отверждение эмульсии произошло, до полного высыхания её легко повредить. При работе с трафаретами, содержащими мелкие детали или полутона, нельзя направлять шланг аспиратора на их печатную сторону.

Проявлять трафарет следует после экспонирования как можно скорее. В промывочной кабине его следует располагать вертикально, желательно с задней подсветкой жёлтыми или оранжевыми флюоресцентными лампами. Промывать тщательно с обеих сторон струёй холодной или тёплой (но не горячей) воды под средним давлением (высокое давление не допускается). После того как изображение проявилось, остатки воды нужно осторожно вытереть качественной замшей (рис. 7) либо чистой впитывающей газетной бумагой. Ещё лучше воспользоваться промышленным пылесосом — аспиратором. Хотя химическое отверждение эмульсии произошло, до полного высыхания её легко повредить. При работе с трафаретами, содержащими мелкие детали или полутона, нельзя направлять шланг аспиратора на их печатную сторону.

Примечание

Используя бумагу для сбора влаги, учтите, что это должен быть сорт, не оставляющий пыли. Если бумага прилипает к эмульсии на внутренней (ракельной) стороне трафарета, это признак недостаточного экспонирования, в результате которого могут быть ухудшены разрешение изображения и стойкость формы.

Резюме

-

Для обеспечения высокого разрешения трафаретная форма должна иметь эмульсионный слой минимальной толщины со стороны печатной основы.

-

Сушка трафарета сильно влияет на качество и характеристики формы.

-

При значениях Rz 5–10 мкм большинство стандартных трафаретов дают хорошее качество печати.

-

Проявлять трафарет следует после экспонирования как можно скорее.

* Статья продолжает серию публикаций, подготовленных на основе выпущенной в 2001 г. «АТ Десайн» книги технического специалиста Saati Андре М. Пейскенса. Печатается с официального разрешения Saati и «АТ Десайн».

.jpg)

.jpg)

.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)