Он утраивается каждый год уже несколько лет подряд. Привлекает внимание всей отрасли — покупателей, продавцов, журналистов. На нём бушуют маркетинговые и технологические войны на уничтожение. Это — отечественный рынок полиграфических цифровых технологий, прежде всего, сегмент CTP. Каков же он сегодня? И что нас ждёт в будущем?

На гребне волны

Вопрос далеко не праздный. Альтернативы CTP на ближайшие пятилетку просто нет, и переждать ещё пару лет с традиционной технологией тоже нельзя. ФНА вымирают, как мамонты. Европейские типографии продали все приличные ФНА, поэтому даже б/у рынок пуст. И главное: прямо сейчас, в конце 2004 г. происходит смена порядка. Это многогранное явление, и первая грань — инновационная. Год назад переход на CTP означал рывок в обгон рынка: инновационный потенциал, рост качества, привлечение заказчика за счёт модной супертехнологии. Через год покупка CTP станет попыткой вскочить в уходящий поезд, догнать уровень конкурентов. Не набрать новых заказчиков, а попытаться удержать своих. Хотя бы часть…

Первыми это почувствовали ведущие журнальные типографии России. Просто потому, что их основные конкуренты — на Западе. И большая часть тиража отечественных журналов уже с начала 2004 г. печатается с CTP-пластин, причём термальных, как и во всём мире. В новых проектах CTP — обязательная составная часть. Очередь за газетами. Большинство CTP-пластин для газет в РФ выводится с использованием зелёного лазера, но растёт доля термальных и фиолетовых систем. Известны крупные московские газетные проекты (все как один используют CTP с зелёным лазером), переходят на CTP в Санкт-Петербурге (здесь предпочитают термальные системы). Но для рынка в целом ещё важнее региональные проекты. Построенная с нуля газетная типография скоро появится в каждом регионе. Только по реализуемому ГК «Нисса» проекту «Комсомольская Правда»— «Новая Типография» в этом году будет запущено 3-4 региональных типографии, а всего — более двадцати. И это крупнейший, но не единственный проект. Что же изменится? Спросите тех, кто уже ощутил перемены. Новые агрессивные игроки забирают самые прибыльные заказы, загружая мощности цветными тиражными газетами. Районными многотиражками интересуются мало. У них лучше печатные машины? Если и да, то не только. У них другая организация труда: отработанный приём информации по проводам, минимальный промежуток времени от получения файлов до начала печати, не просто высокий, а стабильный уровень качества. Значительный вклад в новый порядок вносят новейшие электронные технологии, в т. ч. CTP.

В коммерческой листовой печати ситуация не такая напряжённая, хотя в этот сегмент установлено очень много CTP-устройств. И именно в коммерческой печати CTP раскрывает большинство сильных сторон. Рентабельность малых тиражей возрастает за счёт точного совмещения и стабильного цвета, да ещё с передачей красочного профиля в печатную машину. В результате — меньше макулатуры. Повышение качества в CTP никем не оспаривается, но ещё важнее стабильный его уровень. Собственные калиброванный вывод пластин и цветопроба, настроенная под конкретный печатный процесс, входной контроль файлов — против плёнок неизвестного качества, нестабильности копировки и неизвестно как сделанной «цветопробы». А с экономической точки зрения, повышение качества ещё надо уметь продать. А вот провал по качеству — это прямые потери: заказчик просто не возьмёт. Почему тогда не все уже перешли на CTP? Да ведь на этом рынке в сотни раз больше игроков, чем на газетном и, тем более, журнальном. Если в Москве CTP в коммерческой типографии становится правилом, то в остальной России, в т. ч. в Питере, процесс только начинается. Тем более интересно понять, сколько времени осталось старой технологии. И какое CTP-решение больше подойдёт именно для вас? Какие технологии выживут, а какие — нет? В чём их сила и слабость, насколько это важно именно вам? На что обратить пристальное внимание, а где сэкономить? Как не остаться у разбитого корыта, купив устройство, которое завтра снимут с производства? Мы попытаемся ответить. Но помните, что мнение любого автора не может быть независимым. Поэтому обязательный способ проверить ответ — посмотреть на опыт других типографий. Не работайте ледоколом, прорубая путь новому. CTP в России уже немало, редко есть смысл выбирать не опробованное решение, особенно основанное на непроверенных конструктивных решениях. Новые модели бывают и сырыми. Не забудьте и про сервис. Продавец, не имеющий минимум 3-5 уже установленных аналогичных устройств, просто не сможет его организовать, т. е. держать склад запчастей, опытных сервис-инженеров, специалистов по ПО. Помните, что «сломаться» может не только узел устройства, но и продавец и даже производитель. Есть примеры. Но пока вернёмся к тексту. Что же ждёт нас в ближайшие годы, особенно с учётом национальных особенностей?

Бензин ваш, идеи наши

Сегодня CTP-пластины стоят 11–13 долл./м2. Среднее потребление в типографии, перешедшей на CTP, — более 2000 м2/месяц, а при потреблении меньше 1000 м2/месяц вообще думать о CTP рановато. Для расчёта возьмём средние 12 и 1500. Тогда за год на пластины уйдёт 216 000 долл., за три — 648 000 долл. Сравните со стоимостью полного CTP-комплекса, включая ПО, устройство вывода и проявку (около 200 000 долл.), и поймёте, что же вам на самом деле продают и где лежат деньги для производителя. Цены на пластины постоянно падают, и оценка 648 000 долл. на три года вперёд — явно грубая. Но разница цен на разные пластины уже сформировалась и только возрастает. Поэтому, выбирая CTP, выбирайте пластины. Выбирайте по техническим характеристикам, доступности, цене. Это не менее важно, чем те же свойства CTP-устройств. Вот что говорится в исследовании Vantage Strategic Marketing: «Доля термальных пластин составила 68% от общего количества потребляемых CTP пластин». И далее: «На ближайшие 5 лет, с учётом большой конкуренции между производителями термальных пластин, которая всё набирает силу, стоимость термальных пластин, вероятно, останется ниже, чем пластин видимого диапазона, даже с выходом на рынок таких пластин KPG».

Рассмотрим подробнее, какие CTP-пластины доступны на рынке. Начнём с обычных. Идея экспонировать традиционные пластины в CTP (т. н. CTcP — CTP на традиционную форму) выглядит привлекательно. Миттельхаус пишет: «В 2008 г. фиолетовые системы будут мирно уживаться с CTcP от basysPrint, Esko-Graphics». Но написано это в мае 2004 г., сейчас не надо ждать так долго — всё уже случилось. Компания basysPrint обанкротилась и продана за символическую сумму 3 млн долл. (цену десятка своих устройств), а Esko-Graphics до сих пор не начала продажи CTcP. В результате, сегодня покупка CTcP ещё менее очевидный выбор, чем во время Drupa. Между тем, единственный аргумент в пользу CTcP — доступность — теряет актуальность по мере того, как производство обычных пластин сокращается, а CTP — растёт. Рискну предположить, что в 2008 г. «обычными» будут как раз CTP-пластины. Итак, ставим Миттельхаусу (речь идёт о его статье в Publish, ? 8, 2004) «МИНУС» за прогноз о будущем CTcP и переходим к собственно CTP-пластинам. Всё их многообразие удобно организовать в таблицу: по горизонтали — тип лазера, по вертикали — тип чувствительного слоя или способ обработки. Для краткости указаны не марки пластин, а их производители, причём под Agfa понимается и принадлежащая ей Lastra. В зависимости от типа лазера выбирается CTP-устройство, а от типа чувствительного слоя — проявочная машина (о чём иногда забывают). По типу лазера распространены CTP с термальным, зелёным и фиолетовым лазерами. Несколько типов (с красным лазером, дальнего ИК-диапазона в 1064 нм и др.) вымерли и более не производятся. Первыми в начале 90-х на рынке появились «зелёные» системы, затем термальные (1995 г.) и «фиолетовые» (2000 г.). Конструктивно «зелёные» и «фиолетовые» CTP очень близки — настолько, что «старое зелёное» устройство преобразуется в «новейшее фиолетовое» заменой лазера. По типу чувствительного слоя возможно несколько классификаций. Например, по применяемому для обработки пластин оборудованию или по химии процессов, происходящих при обработке. Классификация по оборудованию представляется более ценной: экономически важно, можно ли использовать существующую проявку при переходе на другой вид пластин, а не то, какие физико-химические реакции идут при проявлении.

Особый тип чувствительного слоя — серебросодержащий. Печатные элементы образуются за счёт переноса серебра из эмульсии на алюминиевую подложку. Лазерный луч рисует пробельный элемент, т. е. серебросодержащие пластины — позитивные. Процесс обеспечивает высокое разрешение (10 мкм, или 1–99% при 200 lpi) и хорошую тиражестойкость. Поскольку печатающие элементы образуются из серебра, пластины нельзя обжигать для повышения тиражестойкости и использовать со специальными (УФ- или гибридными) красками. Для них требуется неактиничное освещение — красное для «зелёных» и жёлтое для «фиолетовых». Серебросодержащие пластины считаются наименее экологичными, они единственные содержат тяжёлые металлы. На рынке доступна только одна марка от Agfa в варианте для зелёного и фиолетового лазеров. Неудивительно, что Agfa и её партнёры пророчат большое будущее серебросодержащим пластинам. Остальные склонны считать «серебро» уходящей технологией. Даже сторонник фиолетового лагеря Миттельхаус не видит будущего для серебросодержащих пластин, задаваясь вопросом: «Но будем ли мы и через 4 года ещё использовать ядовитые и дорогие в обработке серебряные пластины?» Если прав он, а не Agfa (а здесь с ним согласны многие), вскоре владельцам серебряных устройств понадобится потратить по несколько десятков тысяч долларов на замену проявочных машин.

Фотополимерные пластины существуют много лет. Важное их достоинство (как и термальных) — после проявления они ведут себя аналогично обычным пластинам, в частности, их можно обжигать. Для фотополимерных требуется неактиничное освещение — красное для «зелёных» и жёлтое для «фиолетовых»; на обоих типах лазер рисует печатный элемент (негативные).

Большая часть газетных CTP и в РФ, и в мире работает на «зелёных» фотополимерных пластинах, отличающихся высокой чувствительностью и низким разрешением (20 мкм и хуже или 2–98% при 175–200 lpi), что и требуется в газетной печати. Относительная новинка — фотополимерные пластины, чувствительные к фиолетовому свету (далее ФФП). Но ещё большая новинка — маркетинговое позиционирование их как удовлетворяющих требованиям коммерческой, а не только газетной печати. Технические и маркетинговые заслуги здесь принадлежат Fuji. Другие производители долго сопротивлялись. «С фотополимерными пластинами никогда нельзя будет добиться такого же качества, как при использовании серебросодержащих или термальных. Эти пластины могут использоваться и для коммерческой печати, при условии, что клиент не предъявляет очень высоких требований к качеству», — Бруно Веленс, менеджер по экспорту подразделения Graphic Systems Agfa, «Гарт», ноябрь 2003.

Однако, видимо, сейчас такое время, когда маркетинг побеждает, и Agfa в 2004 г. перепозиционировала свою пластину как удовлетворяющую потребностям коммерческой печати, хотя характеристики и не изменила. Но факт остаётся фактом — ни одна ФФП на рынке не имеет разрешения лучше 20–25 мкм, что соответствует 1200 dpi. Вопрос, достаточно ли этого для печати коммерческой продукции, обсуждать можно долго. Автор советует провести тесты. Если достигнутое качество устраивает — можно сэкономить, взяв более дешёвое CTP на 1200 dpi и пластины с разрешением 20 мкм. Но использовать на таких пластинах CTP с разрешением 2400 dpi и выше — всё равно, что писать перьевой ручкой по промокашке. Вы просто не сможете использовать высокое разрешение. Кстати, свои будущие «фиолетовые» пластины KPG пока позиционирует только для газет, хотя по цифрам их разрешение соответствует продуктам Fuji и Agfa.

Ситуация на рынке с ФФП в два с лишним раза лучше, чем с серебром — есть пластины от Fuji и от Agfa. С пластиной Agfa/Lastra LV-2 ситуация не вполне ясна. Даже дилеры публично критикуют её как не вполне готовый продукт (см. интервью И. Князева в «Гарт»). И внутренняя конкуренция Agfa ни к чему, фирма уже начала закрывать заводы Lastra. Наконец, ФФП от KPG ожидается в следующем году, но сначала в газетном варианте.

Проявочный процессор для ФФП — обычная качественная проявка, но серьёзно дооснащённая. Дополнительно требуются секции прогрева до температуры около 130 °С и промывки. (Для пластин Agfa/Lastra LV-2 прогрев не нужен, и некоторые дилеры этим пользовались, удешевляя комплекс. В результате, перейти на другие ФФП клиенты не могут.) С секциями прогрева и промывки стоимость проявки для ФФП удваивается и для производительного устройства может достигать 60 тыс. Поэтому нередки случаи поставки в составе CTP комплексов проявки GJ Raptor Polymer. Но это устройство рассчитано производителем на предельную нагрузку 1000 м2 в месяц. Не надо удивляться, что при большей нагрузке Raptor быстро выйдет из строя, на это прямо указывается производителем.

Беспроцессные ФФП, о которых пишет Миттельхаус, существуют только в мечтах. Реально доступны пока термальные. Вопрос о беспроцессных пластинах (не важно какой спектральной чувствительности) — в уровне энергии. Потому что химического «усилителя» в виде проявления нет. «Как и для термальной технологии, беспроцессные пластины требуют больше всего энергии». Сколько же? Для сравнения, ныне термальные CTP, работающие с беспроцессными термальными пластинами, имеют мощность лазера около 40 Вт. Миттельхаус пишет о потенциальных фиолетовых лазерах на 150 мВт (0,15 Вт). То есть он считает, что для «фиолетовых» беспроцессных пластин хватит в 260 раз меньше, чем для термальных? Странно. Тем более что для зелёного лазера уровни мощности в 100-150 мВт давно достигнуты, но никаких признаков зелёных беспроцессных пластин нет. Ставим Миттельхаусу «ВОПРОС» за этот прогноз и ждём 2006 г.

Термальные пластины наиболее разнообразны. По данным упомянутого независимого исследования, 68% мирового потребления CTP-пластин приходится именно на термальные. Оставшиеся 32% делятся между четырьмя типами видимого света, т. е. на каждый приходится совсем немного. Из-за распространённости и жёсткой конкуренции цены на термопластины, в целом, заметно ниже, чем на «фиолетовые» и «зелёные». В РФ разница цен сегодня около 10%. Конструкций чувствительного слоя термопластин несколько. Но независимо от этого термальное CTP при переходе от одного типа пластин к другому требуется только перенастроить.

Теоретически, самые передовые пластины — беспроцессные, т. е. не требующие никакой обработки после экспонирования. Очевидно, что это самое экологически чистое решение. Такие пластины выпускает компания Presstek под маркой Applause. Creo представила беспроцессную Clarus PL на Drupa, тогда же объявлены KPG Thermal Direct Non Process. Коммерческая доступность — начало 2005 г. Беспроцессные пластины позволяют сэкономить на проявочном процессоре, но они дороже обычных термопластин, и их нельзя обжигать. Поэтому рыночная ниша беспроцессных — небольшие типографии с низкой потребностью в пластинах и высокими требованиями к качеству. Ряд аналитиков, включая Миттельхауса, указывает, что эта ниша достаточно узка. Пока разница в стоимости сохраняется, с ним можно согласиться. Более дорогие пластины ценой снижения стоимости комплекса — не всегда хорошая идея.

Промежуточный вариант — пластины, не требующие химической обработки. Это Presstek Anthem, Afga Azura, KPG TP-Z, Precision Litho Aurora и др. После экспонирования следует операция промывки водой или гуммирующей жидкостью. При этом терморезист с пробельных элементов удаляется. Такие пластины используются и в печатных машинах DI, где промывка происходит с помощью увлажняющей жидкости и/или краски. Достаточно важный на Западе аргумент — высокая экологичность — у нас, к сожалению, не работает. А вот более высокая цена оказывается существенной. Отметим, что для промывки рекомендована специальная промывочная машина, которая хотя и стоит дешевле полноценной проявочной машины, но не в разы.

Основная масса термопластин требует проявления. Химию официально каждый производитель пластин рекомендует свою, неофициально клиенты экспериментируют, заливая разную, вплоть до стандартной. Проявка — GJ Quartz или Interplater HD — работает и с обычными, и со всеми типами термальных пластин. Большинство марок можно обжигать для повышения тиражестойкости. Для некоторых нужен также предварительный нагрев (см. ниже). Распространены четыре конструкции термослоя — фотополимерный, с маской, с термосшивкой, с терморазрушением.

Фотополимерные термальные пластины — звучит странно, не правда ли? Но они распространены и применяются в газетной печати. Это KPG Thermal NEWS. Как и для других фотополимерных пластин, лазер рисует печатный элемент (негативные). Все фотополимерные пластины имеют высокую чувствительность и низкое разрешение (21 мкм или 2–98% при 170 lpi), потому и используются для газет. В отличие от остальных термальных пластин фотополимерные НЕ бинарны, ведь реагируют не на тепло, а на свет. При долгом экспонировании слабым ИК-излучением они засветятся, а остальные термопластины — нет. Это налагает дополнительное требование на конструкцию CTP — утечка излучения недопустима. К дневному свету нечувствительны. Во всём прочем идентичны ФФП — используются те же проявки с секциями прогрева и промывки.

Пластины Afga P970/971 (и только они) построены по масочному принципу — поверх слоя эмульсии расположена маска, предохраняющая её от проявителя. При экспонировании лазерным лучом маска разрушается, открывая доступ проявителю к эмульсии. Двухслойная конструкция, вероятно, увеличивает себестоимость по сравнению с однослойными пластинами, но на сегодняшних ценах это не сказывается. К CTP и проявке никаких дополнительных требований (кроме исключения царапин). Любое, даже невидимое глазом, повреждение маски при экспонировании, транспортировке и проявлении проявится на готовой форме. Лазер рисует пробельный элемент (позитивные). К дневному свету нечувствительны. Разрешение высокое (10 мкм или 1–99% при 200 lpi).

Большинство европейских термальных пластин работают по принципу терморазрушения — под действием лазерного излучения термополимер нагревается, при достижении определённой температуры переходит в растворимое проявителем состояние и смывается в проявочной машине. Наиболее известные марки — KPG Electra Excel и Sword Excel, Fuji Brilla LH-PI, Creo PTP, Lastra LT-2. К CTP и проявке не предъявляется никаких дополнительных требований, но некоторые пластины при экспонировании, особенно на высоких скоростях, выделяют небольшое количество пыли. Чтобы она не скапливалась внутри устройства, рекомендуется встроенный пылесос, эвакуирующий зону экспонирования. В среднем, чувствительность пластин ниже, чем у других, но есть и марки с высокой чувствительностью. Лазер рисует пробельный элемент (позитивные). К дневному свету нечувствительны. Разрешение высокое (10 мкм или 1–99% при 200 lpi и выше — до 7 мкм), но есть и марки с относительно низким разрешением.

В США и по всему миру (но для рулонной печати) популярны термальные пластины, работающие по принципу термосшивки, — под действием лазерного излучения термополимер нагревается и при достижении определённой температуры переходит в НЕрастворимое проявителем состояние. Неэкспонированный полимер смывается в проявочной машине. Лазер рисует печатный элемент (негативные). Наиболее известные марки — KPG DITP Gold и Thermal Gold, Creo Mirus PN и Fortis PN. На пластины этого типа приходится значительная доля общего потребления CTP-пластин, их используют крупнейшие типографии. Для самых больших форматов это единственный доступный тип. Производство Creo сосредоточено в США, и долларовые цены делают пластины экономически привлекательными. К CTP не предъявляется никаких дополнительных требований. Проявка должна быть дооснащена секцией предварительного нагрева. Чувствительность пластин высокая, но ниже, чем у фотополимерных. Механическая прочность эмульсии высокая, некоторые марки пакуются без прокладочной бумаги. Ряд марок изготавливается с двойной чувствительностью — и к ИК-излучению для CTP, и к УФ- — для копировальной рамы. Естественно, при этом появляется чувствительность к дневному свету на уровне традиционных УФ-пластин, т. е. при свете ламп накаливания пластина жизнеспособна не более 5 минут, далее требуются УФ-фильтры. Разрешение высокое (10 мкм или 1–99% при 200 lpi и выше — до 6 мкм).

CTP: действующие лица и исполнители

|

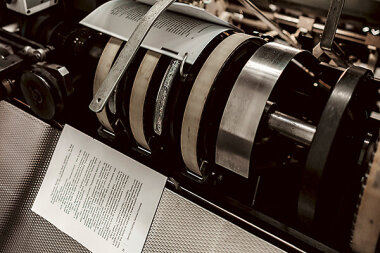

| Посмотрите на конструкцию загрузки — простейшие захваты с одной стороны (CTP с внешним барабаном) и сложная система ремней с другой (CTP с внутренним) |

Говорить о рынке CTP в целом не всегда имеет смысл. Исключение — оценка запаса прочности производителя. Кто на рынке? Первую линию составляют игроки ? 1 и ? 2 по рыночной доле — Creo и Screen. Вместе они занимают более половины мирового рынка CTP в натуральном выражении по штукам и много больше в денежном выражении. Только этим фирмам удаётся делать деньги на CTP-устройствах за счёт массового их производства. Ещё одно общее: для обеих фирм CTP-рынок — основной, уйти с него они не могут в принципе. Creo имеет продукты для офсетной печати, флексографии и глубокой печати, занимая здесь лидирующее положение. Значительные инвестиции компании направлены на диверсификацию за счёт развития собственного производства CTP-пластин (и в некоторых других направлениях). Фирме удалось за два года с нуля занять 4-е место в мире в этом сегменте. Creo работает с клиентом напрямую или через дистрибьюторов и конкурирует со всеми остальными игроками. Screen избрала противоположный подход и сфокусировалась на изготовлении OEM-устройств для всех желающих, прежде всего, игроков второй линии. Это позволяет экономить на инфраструктуре продаж и сервиса, даёт возможность предложения клиенту в комплекте с пластинами или печатным оборудованием. Оборотная сторона — пассивные собственные продажи, за исключением Японии. Например, Screen отказалась от продаж CTP в Германии в пользу одного из OEM-партнёров. Или вспомним рыночную долю Screen в России.

Вторая линия — Agfa, Fuji, KPG и Heidelberg. Пусть продажи устройств не приносят заметных денег. Большая тройка изготовителей пластин, похоже, вообще рассматривает CTP-устройства как необходимое зло и в разной мере полагается на OEM-разработчиков. Главное — материалы. Сомневаться в устойчивости долгосрочных интересов этих фирм в области CTP не приходится. Клиенту не так важно, делает ли фирма CTP-устройство сама или руками OEM-партнёра. Кстати, нелюбовь к наклейкам даже на отечественном рынке сильно ослабела. Главное — расходные и поддержка есть и будут. Heidelberg стоит в этом ряду особняком. Допечатные продукты всегда были дополнением к печатным машинам. Но в условиях переживаемой компанией глубинной перестройки трудно понять её стратегию. Показать интересный продукт на Drupa и не продавать его неопределённо долго — спорное решение. Поставлять клиентам серебряные CTP-устройства, под которые подходит ровно одна марка пластин, но не предлагать к ним этих самых пластин — нонсенс. Причина, видимо, глубоко внутри, и возможно любое развитие ситуации.

Третья линия — все остальные. Трудно понять, как можно сохранять рентабельность, выпуская несколько сотен устройств в год, имея это основным бизнесом. Пожалуй, только ECRM и Presstek демонстрируют хоть что-то внятное. ECRM воспользовался богатым опытом производства самых доступных на рынке ФНА и берёт ценой. Десятки лет считалось, что точности капстановой конструкции не хватает для формата больше 4-полосного. Но фирма выпустила на рынок единственные в своём роде капстановые CTP всех форматов до VLF включительно, зато не имеющие конкурентов по цене. Что же, продукт с приемлемым соотношением цена/качество место на рынке найдёт. Настораживает, конечно, помимо конструкции, и готовность фирмы авторизовать всех и каждого на продажи и сервис, но тут клиент сам может выбрать поставщика. Presstek видит свою нишу в малых типографиях, которым нужно высокое качество. Фирма предлагает им и термальные CTP, и не требующие обработки пластины, что позволяет сэкономить на проявке. Прочие производители CTP героически борются за выживание. Только за последние месяцы незавидная судьба постигла производителя CTP для обычных пластин basysPrint (целиком) и наиболее крупного в этой линии производителя фиолетовых CTP Esko-Graphics (в части фиолетовых CTP).

К чему всё это потенциальному покупателю? Если у вас не какие-то исключительные требования — ограничьте выбор ведущими производителями. Creo, Screen, Agfa, Fuji, Heidelberg и KPG вместе поставляют 80-90% CTP-устройств и почти весь объём пластин. Поэтому выбор будет не сильно ограничен. Зато, даже если с производителем что-то случится (что маловероятно), его инсталлированная база будет лакомым куском для всех и без поддержки не останется. Если что-то случится с производителем третьей линии — писать новые версии софта, изготавливать запасные части и учить сервис-инженеров экономического смысла не будет. Посмотрите на владельцев техники basysPrint и Esko-Graphics — что они выиграли, выбрав решения аутсайдеров, и что проиграли.

Размер имеет значение

При обсуждении перспектив разных CTP-технологий, в отличие от перспектив их производителей, говорить об CTP вообще бессмысленно. Необходимо разделение на газетные и коммерческие. Последние подразделяются по формату на четыре группы: VLF (сверхбольшой), В1 (примерно 100x70 см), В2 (70x50) и В3 (50x30).

В сегменте VLF абсолютно доминируют термальные системы с внешним барабаном. Creo только что отпраздновала поставку 1000-го Trendsetter VLF, плюс уже проданы десятки Magnus VLF. На устройства с видимым источником света приходятся доли процента инсталлированной базы, буквально единичные экземпляры. И так будет неопределённо долго, просто потому что ни плоскостная конструкция, ни внутренний барабан не обеспечивают необходимой точности. Ведь простое масштабирование устройства масштабирует и люфты с погрешностями. Обратите внимание, сколько производителей делают печатные машины малого, полного и сверхбольшого формата. Физику не обманешь.

В сегменте B1 термальные системы будут преобладать до тех пор, пока не появятся сравнимые с термальными по характеристикам (и по цене!) фотополимерные пластины. В этом варианте возможно выравнивание рыночных долей. Иначе доля «фиолетовых» систем останется небольшой. «Зелёные», видимо, не имеют будущего, так как очень близки к «фиолетовым» и ни в чём их не превосходят. Именно за счёт «зелёных», а не термальных систем нарастает доля «фиолетовых». В любом случае вскоре останется не более 4-6-ти ведущих производителей, остальные уйдут, как только что ушёл Esko, как чуть раньше — Basys. Одно из интересных различий фиолетовой технологии и термальной особенно заметно именно в формате B1. Автоматический загрузчик для CTP с внешним барабаном (читай — термального) получается проще и дешевле, чем для CTP с внутренним (читай — фиолетового). Сравните фотографии автозагрузчиков для разных моделей. Но основной рынок для CTP — в странах с дорогой рабочей силой, где автоматизация очень важна. Поэтому наиболее продвинутые CTP-устройства будут использовать термальные пластины. Это, кстати, по замкнутому кругу обеспечивает рост доли термальных устройств и низкие цены на термопластины. Не исключено, что основная проблема Esko-Graphics была в попытке создать автомат. А он в «фиолетовом» варианте оказался слишком дорогим. Миттельхаус считает иначе? «…Представьте себе рядом филигранный Espresso и полностью автоматический Platedriver и поймёте, что я имею в виду», «первый видимый знак со стороны нового главы Esko Graphics Кима Гравен-Нильсена». Следующим шагом он Platedriver и похоронил. Ставим «МИНУС» и смотрим на продуктовые ряды лидеров рынка в формате B1 (см. таблицу).

|

| Состояние рынка CTP, РФ |

Мало того, что нет преимущества «фиолетового» лагеря, так абсолютно нет ничего нового в этих устройствах. В термальном лагере новинки есть. Новое устройство у Heidelberg, GLV-головки у Screen и Agfa — не только Creo защищает термальные технологии. Другое дело, в РФ активно работают далеко не все производители. Недаром Screen, не удовлетворившись 3% рынка, авторизует нового дилера, а «Гейдельберг (СНГ)», цитируя главу представительства, «отказывается от услуг дилеров» вообще. Судя по информации Agfa, на Drupa, за вычетом газетных, было продано больше термальных CTP, чем фиолетовых. А у нас? Термальных CTP Agfa в России — неярких 3%. Вот и складывается у отечественных полиграфистов искажённая картинка: мол, «термал» — это только Creo. Наконец, Миттельхаус оперирует предположениями, а цифры приводит Vantage Strategic Marketing: «Продажи термальных CTP поднялись в прошлом году до 64% по всему миру, увеличив, таким образом, долю термальных устройств до 56% среди установленных в мире CTP всех типов». Извините, но снова ставим Миттельхаусу «МИНУС».

В сегменте B2 большинству российских клиентов просто экономически не нужно CTP. Если вы делаете меньше 1000 м2 в месяц пластин, CTP — не первоочередное вложение. Автору принято приписывать мнение о бесперспективности фиолетовой технологии. Это неверно, и у тех по всему миру, кто всё же купит CTP формата B2, фиолетовые системы будут преобладать численно за счёт простейших систем (капстан, пластиковые барабаны, ручная загрузка и позиционирование формы и т. п.). Если в VLF-формате фактор масштабирования обнажает все проблемы точности, то в малом формате он же их ослабляет. Построить устройство достаточной точности в формате B2 гораздо проще. И было бы глупо отрицать перспективы именно в этом сегменте фиолетовой технологии. Основную конкуренцию здесь составят в разы более дешёвые струйные CTP. Термальные совершенно точно останутся и будут занимать 20-30% верхнего по характеристикам сегмента. Снова вспомним ведущих производителей. Кто что нового показал на Drupa в формате B2? Agfa — термальную CTP Accento, Heidelberg — термальный Suprasetter 74, Fuji — фиолетовый Luxel V-6. Итого, в сегменте В2 ставим Миттельхаусу «ПЛЮС». И второй «ПЛЮС», вероятно, надо поставить за перспективы струйных CTP в малом формате В2/B3. А россиянам в сегменте B3 лучше подумать о цифровой печати.

Газетный сегмент существенно отличается от коммерческого. Высокие скорости и низкие требования к качеству. До 2002 г. это был на 100% «зелёный» рынок. Поэтому и термальная, и фиолетовая технологии — новые в газете. Обратите внимание на крупнейшие инсталляции газетных CTP в Москве: «Медиа Пресса», «Проф Медиа», «Экстра М» — все 5 «зелёные». Газетный рынок консервативен, и преимущество как термальной, так и фиолетовой технологии ещё придётся доказывать. Доказательства уже есть для обоих вариантов. В чём сравнительные преимущества? На Западе главный фактор — скорость. Хотя термальная технология сегодня быстрее, обе дают скорость, многократно превышающую потребности крупнейших российских клиентов. Высокое качество в газете не нужно. Главное — цены на пластины и надёжность. Последняя будет определяться исходя из полевого опыта (ведущие игроки уже имеют работающие системы). Цены на пластины определит рыночная конкуренция. По обоим параметрам термальные системы явно впереди, поэтому их доля на газетном рынке быстро растёт.

Кроме того, есть российская специфика. Во-первых, встречаются очень большие форматы — а это, как говорилось, термальные системы, например, Creo News VLF за посильные для газетчиков с машиной ПОГ-168 деньги. Здесь, кстати, конкуренция велика — есть желающие доказать, что будущее за фиолетовыми системами. По мнению одних — капстановыми, других — с внутренним барабаном. А внутренний барабан для газетных CTP — необычное решение из-за упомянутых особенностей автоматизации. Посмотрим на полевой опыт, он скоро появится. Во-вторых, многие типографии не газетные, а газетно-коммерческие. Тогда действует фактор качества, и всё, как в формате B1, где и в РФ, и во всем мире преобладают термальные CTP. В-третьих, термальные пластины, в отличие от «фиолетовых», бывают двойной чувствительности — для CTP и копировальной рамы. Это позволяет дублировать систему уже имеющимся ФНА, не поддерживая склад традиционных пластин. Ведь ставить CTP парами не все могут себе позволить. А невыход газеты — никто.

Россия — вперёд!

На конец 2002 г. в России было установлено 13 CTP-устройств. На конец 2003 г. — 46. На октябрь 2004 г. установлено или оплачено клиентами уже около 100. Нет сомнения, что по итогам года установленная база ещё возрастёт. 100 — знаменательная цифра, от которой, собственно, и происходит название статьи. Сто устройств — это новый порядок величины, трёхзначное число. Эта сотня уже «съедает» заметную долю пластин. Журнал «Гарт» (? 8, 2004) оценивает ежемесячное российское потребление CTP-пластин в 60 000 м2 на июль месяц, но эта оценка сомнительна. Иначе получится, что, в среднем, работающее CTP-устройство потребляет около 1000 м2 в месяц. Практика ГК «Нисса» (лидерство фирмы как поставщика CTP никто не оспаривает) показывает, что такое мизерное потребление имеют только единицы. Средняя листовая коммерческая типография выводит больше, не говоря о крупных журнальных и газетных типографиях. Да и вообще, если объём экспонируемых форм меньше 1500-2000 м2 в месяц, покупать CTP рановато. Видимо, исходные цифры «Гарт» были не вполне достоверны. Если рынок на самом деле больше, о чём говорят, кстати, представители ряда поставщиков, то понятно, почему вдруг по сравнению с 2003 г. резко упала оценка журналом доли термопластин. В мире выросла, а у нас упала? Просто что-то забыли посчитать. А ведь крупнейшие потребители (журнальные типографии) удвоили парк термальных CTP за отчётный период.

В любом случае, мы являемся свидетелями массового перехода отечественной полиграфии на CTP. Потому и накал страстей высок, как никогда раньше. Речь идёт о немалых деньгах. Дело и в оборудовании, но прежде всего, в праве каждый год продавать пластины на сумму, равную стоимости оборудования. И от вашего выбора будет зависеть экономическая эффективность типографии на годы вперёд. Поэтому автор хотел бы дать заинтересованному читателю несколько стандартных советов, как выбрать CTP. Неважно, какого цвета в нём лазер и лейбл какого производителя оно несёт.

1) Расходные материалы — главное. Центы цены стоимости 1 м2 пластин дают тысячи долларов годовых. Считайте стоимость всех расходных — химию, гуммирующую жидкость, утилизацию отходов. Попытайтесь вызнать у реальных клиентов слабые места расходников. Оцените возможность смены поставщика, если что-то пойдёт не так. Для основных и запасных марок проведите тесты. Изучите тестовые пластины и отпечатки с них, как вы изучали бы потенциально фальшивую банкноту.

2) Считайте стоимость владения серьёзно. Гарантия оценивается не на отдельные узлы, а на всё устройство. Учтите затраты времени и материалов на обслуживание и калибровку CTP и проявки. Прикиньте стоимость внезапной поломки CTP для вашей типографии и помножьте на вероятность поломки. Не верьте поставщику, ищите клиентов с как можно более долгим опытом. Дайте человеку с инженерным образованием оценить конструкцию машины.

3) Смело используйте чужие мо

/13261143/i_380.jpg)

/13258966/i_380.jpg)

/13258918/i_380.jpg)

/13258907/i_380.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)