Текущий год принёс полиграфии то, чего ждали и на что боялись надеяться — технологического отставания от ведущих западных стран в нашей отрасли промышленности больше нет. Три года назад в этой же рубрике автор писал, что мы отстаём на годы и рискуем отстать навсегда. Нет, нагоняем. Конечно, до среднего финского или немецкого уровня ещё далеко, но лидеры российской полиграфии используют новейшие технологии и лучшее на мировом рынке оборудование, а по квалификации специалистов нам давно нечего стесняться. Даже неразрешимую, казалось бы, задачу — достижение западного уровня культуры производства — ведущие предприятия решают успешно. Положение дел существенно упрощает выбор: или делать так, как во всем мире, или уступать рынок конкурентам. Никакого третьего уникально отечественного пути просто не существует.

Текущий год принёс полиграфии то, чего ждали и на что боялись надеяться — технологического отставания от ведущих западных стран в нашей отрасли промышленности больше нет. Три года назад в этой же рубрике автор писал, что мы отстаём на годы и рискуем отстать навсегда. Нет, нагоняем. Конечно, до среднего финского или немецкого уровня ещё далеко, но лидеры российской полиграфии используют новейшие технологии и лучшее на мировом рынке оборудование, а по квалификации специалистов нам давно нечего стесняться. Даже неразрешимую, казалось бы, задачу — достижение западного уровня культуры производства — ведущие предприятия решают успешно. Положение дел существенно упрощает выбор: или делать так, как во всем мире, или уступать рынок конкурентам. Никакого третьего уникально отечественного пути просто не существует.

Кстати, у нас даже есть преимущества перед Западом — ясное направление развития и меньший груз унаследованных решений, которые, как чемодан без ручки, нести тяжело, а бросить жалко. Можно сразу строить простое и современное производство. Пример — у них переход от ФНА к CtP потребовал инвестиций в буферную технологию сканирования цветоделённых плёнок, мы же приходим с устоявшейся практикой передачи электронных файлов.

Что же происходит в калейдоскопически изменчивой допечатной области? Явно пошёл процесс перехода на CtP. Он сопровождается менее заметным, но более важным процессом внедрения развитых и недешёвых автоматизированных систем управления технологическим процессом (workflow system). В крупной типографии она оказывается просто необходимой, потому что стоимость потерянного времени и допущенной ошибки выражается в огромной цене простоя печатного оборудования и срыва графика заказов. RIP, вполне справлявшийся с управлением выводным устройством, несостоятелен при значительном увеличении объёма работы, и его надо менять. Это не отвлечённые рассуждения, а реальная ситуация, сложившаяся в этом году в обеих ведущих московских журнальных типографиях (названия всем известны). Оба предприятия ранее успешно перешли на CtP, и с цифровыми пластинами особых проблем не возникло. Но по мере ввода новых печатных мощностей оказалось, что используемая схема уже не справляется, нужна система уровня предприятия для управления несколькими CtP-устройствами, а также контрактной и спусковой пробами различных производителей. Решений такого уровня на мировом рынке очень немного, и часть находится в фазе бета-тестирования (если не альфа-). А работают в тысячах типографий системы Creo. Технические детали заняли бы слишком много места, тем более что крупная инсталляция программного продукта всегда уникальна. Типографии выбрали разные решения — Creo Brisque и Creo Prinergy, но общего, помимо одного производителя, между ними много. Обе — многокомпьютерные мультипроцессорные масштабируемые системы, т. е. при дальнейшем возрастании потребностей понадобится добавлять вычислительную мощность, но не менять идеологию. Обе открыты на вход и выход, т. е. способны принимать файлы практически любых форматов (в т. ч. по Интернету), обрабатывать их, предоставлять для утверждения заказчику в виде цветопробного отпечатка или в стандартном формате по каналу связи, собирать в спуски и выводить пластины. Естественно, для вывода пластин были также выбраны CtP-устройства Creo, но абсолютной привязки нет, и подключение различных выводных устройств третьих фирм не просто возможно, а реально было произведено для унаследованного «железа». Обе системы включают внутреннее дублирование, совершенно необходимое для такого важного приложения, как система управления техпроцессом предприятия. Обе поддаются в будущем, когда такая задача встанет, сопряжению в реальном времени с компьютерной системой управления ресурсами предприятия.

Очень здорово, но у богатых свои привычки, может сказать читатель: «Они, крупные, пусть делают, как хотят, а нам это не надо». Здесь придётся вернуться к тому, с чего начали, а именно — к отсутствию третьего пути. Можно поставить что попроще, но вскоре придётся заплатить по второму разу, если, конечно, хватит чем. Поэтому при переходе к CtP многие российские типографии одновременно внедряют серьёзные системы управления техпроцессом. В России уже работают или монтируются 4 системы Prinergy, не говоря о значительно большем числе мощных современных систем Brisque. И это ещё одно доказательство отрадного факта: мы стали нормальной страной, потому что в мире ситуация точно такая же — именно эти две системы лидируют по числу инсталляций в своих сегментах рынка.

Теперь перейдём к собственно CtP. Уже установлено более двух десятков систем, и всё новые едут к хозяевам по исполняемым контрактам. На последнем «Полиграфинтере» было несколько CtP и довольно много ФНА. Всего через полгода на «Росупак» уже не показывали ни одной системы вывода на плёнку, но было полдюжины CtP. В ближайшем будущем ситуация не изменится, за тем исключением, что стоит ждать появления в России первых систем CtPress, в которых CtP (термальная, конечно, другие без проявления не бывают) интегрирована в печатную секцию офсетной печатной машины. А ФНА стремительно уходят в прошлое, оставаясь решением для специальных задач — например, понемногу выводить под офсет, флексо и шелкографию. И неудивительно, что все три рыночных ниши для ФНА исчезают: издательства переходят от вывода плёнок к передаче электронных файлов типографиям, те переходят на CtP, а бизнес репроцентров, ранее обслуживавших их обоих, сжимается, как шагреневая кожа. Если спрос падает, то производство снижается, а себестоимость растёт, поэтому новые ФНА дешеветь точно не будут, а плёнка для них уже начала дорожать. Дополняют картину заметно активизировавшиеся фирмы, скупающие в Европе по цене металлолома выведенные из производства аппараты.

|

| Соотношение характеристик различных видов офсетных пластин (маркетинговые материалы AGFA) |

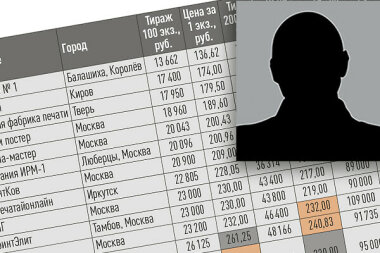

С фотополимерными «фиолетовыми» пластинами (ФФП) лучше. В конце концов, основная масса современных пластин, как обычных, ультрафиолетовых, так и термальных, — фотополимерные. И они обладают некоторыми положительными свойствами фотополимерных термальных — их можно обжигать, они похоже ведут себя в печати, выдерживают длинные тиражи, не содержат драгметаллов. Но разрешение у них заметно ниже. Можно приводить цифры, а можно взглянуть на картинку от Agfa (http://graphics.agfa.com/SupportData/Brochure/ Agfa_CtP.pdf, стр. 10), стороны точно незаинтересованной в выпячивании преимуществ термальной технологии. Интересно, но Agfa считает, что термальные пластины по качеству печати чуть-чуть лучше, чем серебросодержащие, и заметно лучше, чем ФФП. С коммерческой точки зрения ситуация также очевидна — производителей последних 1-2, а термальных фотополимерных десятки. Установлено термальных систем тоже в разы больше. Чудес не бывает: уже сейчас они в Европе и России дешевле «фиолетовых» на 5-10%, а в Америке — на 25%. Круг замыкается: больше доля термальных CtP — больше потребление пластин — дешевле материалы — больше термальных CtP. Кстати, Kodak Polychrome Graphics впервые в этом году продал в Европе CtP-пластин больше, чем ультрафиолетовых. А делают они, напомню, именно термальные пластины, которые будут дешеветь и далее. В доказательство того, что это не просто слова, приведу сведения из Seybold Report (Vol. 3, ? 7, 21 июля, 2003, с. 15) о том, что на сегодня в Америке термальные пластины стоят 6,5 долл./м2, а ФФП — 8,6. У нас пока те и другие дороже, но точно ненадолго. Получается, с материалами тоже всё достаточно просто: можно выбрать массовые, самого высокого качества и подешевле (термальные), а можно уникальные, похуже и подороже («фиолетовые»).

Определившись с материалом, можно было кратко коснуться конструктивных особенностей, но об этом уже не раз говорилось. А на недавно появившуюся в ? 13 журнала Deutscher Drucker статью сотрудника Lu..scher про квадратные точки в том же журнале ? 16 ответил независимый эксперт доктор Рольф Боссе: «Не играет большой роли в печати, круглые или квадратные растровые элементы на печатной пластине. Всё это правильно. Но сказана только половина правды. … Важна не геометрическая форма пикселя или растрового элемента, а распределение плотности в пикселе и/или профиля распределения интенсивности экспонирующего света. … Если профиль прямоугольный, то передача тонов надёжнее. И результаты экспериментов, проведённых с использованием шкал Fogra, остаются верными. Всё упирается в физику». Добавить нечего, разве только, что сам рынок всё расставил по местам: доля Creo в России — более 40%, в мире — 36%, причём (за редчайшим исключением) это системы с квадратной точкой SquareSpot, имеющей сверхжёсткий прямоугольный профиль распределения энергии в лазерном пятне.

Об авторе: Михаил Кувшинов (M.Kuvshinov@nc.nissa.ru), заместитель технического директора компании «Нисса».

.png)

.png)

.png)

/13266961/i_380.jpg)

/13266974/i_380.jpg)

/13266938/i_380.jpg)

/13266936/i_380.jpg)