Ключевые факторы качества

Таблица (Ключевые факторы качества ) отображает связь между техобслуживанием и качеством (включая сопутствующие проблемы). Систематическое обслуживание и настройка оборудования — залог оптимального качества на производстве. Для эффективной работы систем предварительной настройки печатного оборудования важнейшее значение имеет регулярное, тщательное обслуживание красочной и увлажняющей систем. Подробнее — в руководстве № 4, посвящённом техническому обслуживанию.

Таблица (Ключевые факторы качества ) отображает связь между техобслуживанием и качеством (включая сопутствующие проблемы). Систематическое обслуживание и настройка оборудования — залог оптимального качества на производстве. Для эффективной работы систем предварительной настройки печатного оборудования важнейшее значение имеет регулярное, тщательное обслуживание красочной и увлажняющей систем. Подробнее — в руководстве № 4, посвящённом техническому обслуживанию.

Расходные материалы

Важное условие при работе по рекомендованным методикам — подбор оптимизированных расходных материалов с формированием комплексной системы (краска, увлажняющий раствор, офсетные полотна, бумага, пластины). Идеальный вариант — аккредитация решений поставщиками: производственные тесты на взаимодействие материалов при печати гарантируют определённые результаты для конкретных комбинаций. Например, поставщики тестируют комплект красок на определённой печатной машине с контролируемым увлажняющим раствором, офсетными полотнами и другими расходными материалами, после чего приходят к согласию о предсказуемом поведении данной комбинации и достижении заданных результатов при данных условиях печати.

![]() Простой сменой расходных материалов улучшения результатов при работе с АТР не добиться. Ключевые факторы — верный выбор размера растра, контроль пыления полотен (простая добавка изопропилового спирта проблемы не решает). Макет должен соответствовать выбранному растру.

Простой сменой расходных материалов улучшения результатов при работе с АТР не добиться. Ключевые факторы — верный выбор размера растра, контроль пыления полотен (простая добавка изопропилового спирта проблемы не решает). Макет должен соответствовать выбранному растру.

Влияние допечатной подготовки

Влияние экспонирования

От разрешения лазера зависит точность и стабильность формирования растровых элементов и пикселей. Лазеры с более высоким разрешением воспроизводят точки с более чёткими контурами, которые устойчивее к изменениям химикатов в течение срока их службы, а также износу в печатной машине.

Влияние настроек экспонирующего устройства

![]() Экспонирование: работайте с сертифицированными сочетаниями CTP-систем и термальных пластин. Регулярно проверяйте выходную мощность CTP и проводите профилактическое техобслуживание.

Экспонирование: работайте с сертифицированными сочетаниями CTP-систем и термальных пластин. Регулярно проверяйте выходную мощность CTP и проводите профилактическое техобслуживание.

![]() Пластины: с поддержкой высокого разрешения, чётким, надёжным и стабильным воспроизведением для получения ровных оттенков. Рекомендованы термальные CTP-пластины как обеспечивающие более высокое разрешение: получаемые жёсткие точки упрощают контроль кривой воспроизведения и предотвращают заострение растровых элементов при печати.

Пластины: с поддержкой высокого разрешения, чётким, надёжным и стабильным воспроизведением для получения ровных оттенков. Рекомендованы термальные CTP-пластины как обеспечивающие более высокое разрешение: получаемые жёсткие точки упрощают контроль кривой воспроизведения и предотвращают заострение растровых элементов при печати.

Обязательно проверяйте толщину печатной формы с помощью микрометра — любые отклонения меняют давление на офсетное полотно, влияя на растискивание.

|

|

Влияние проявителя

Влияние проявителя

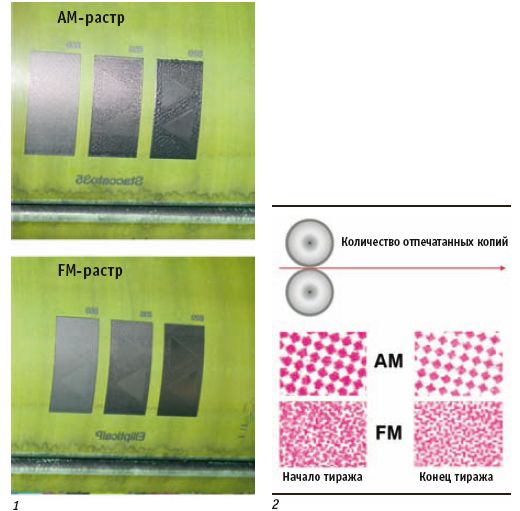

Обжиг форм: рекомендуется обжигать печатные формы, чтобы повысить их стабильность в печатной машине и снизить риск заострения мелких растровых элементов АТР (размер печатной точки гарантированно останется неизменным на протяжении тиража). Формы без обжига характеризуются повышенным уровнем растискивания при печати и служат гораздо меньше по сравнению с традиционными AM-растрами.

Влияние бумаги

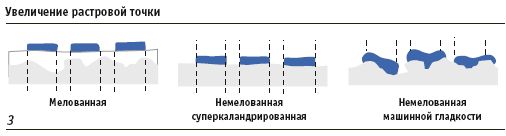

На качество печати наиболее сильно влияет бумага. Белизна и гладкость материала определяют цветовой охват. От гладкости и пористости бумажной поверхности напрямую зависит и растискивание, и достижимая оптическая плотность.

Влияние красок

Чтобы офсетные полотна оставались чистыми на протяжении тиража, сводились к минимуму пыление и загрязнение печатной формы, от красочной системы требуются хорошие печатные характеристики и стабильный перенос сырой краски. Увеличение поверхностной площади вода/краска на печатной форме требует эффективного контроля за состоянием эмульсии. Даже для «работающей» краски с содержанием эмульгированного увлажняющего раствора необходимо поддерживать верную реологию и липкость, чтобы обеспечить качество переноса и закрепления. Критичный для чистой печати, предотвращения пыления и налипания бумажной пыли баланс сырой краски и воды — результат контролируемой эмульсии. Без правильного соотношения пигментов, смол и лакообразующих веществ в краске не достичь ни качественного краскопереноса, ни водного баланса. Недопустимо избыточное содержание красочных пигментов. Триада должна быть хорошо сбалансирована по насыщенности, иначе для одного из цветов мелкие растровые элементы АТР воспроизведутся слишком большим или малым количеством краски.

АТР гораздо резче ведут себя в печатной машине и сильнее реагируют на отклонения в процессе обработки. Часть типографий отмечает усиление проблем с пылением офсетных полотен, особенно при рулонной печати — из-за пониженной плотности красочной плёнки. Это негативно сказывается на сроке службы печатных форм.

![]() Работайте со стандартизированными красками (стандарт ISO 2846-2 призван гарантировать получение аналогичных цветов комплектами триадных красок различного происхождения при одинаковой толщине красочной плёнки) на оптимизированных печатных машинах — это предотвратит эмульгирование и улучшит ситуацию с допустимыми отклонениями.

Работайте со стандартизированными красками (стандарт ISO 2846-2 призван гарантировать получение аналогичных цветов комплектами триадных красок различного происхождения при одинаковой толщине красочной плёнки) на оптимизированных печатных машинах — это предотвратит эмульгирование и улучшит ситуацию с допустимыми отклонениями.

![]() Выполняйте повторную калибровку процесса при смене красок, поскольку, по данным Ifra, разница при этом может достигать 5% (проверьте плотность шкал, стандарты по растискиванию и чёрному цвету).

Выполняйте повторную калибровку процесса при смене красок, поскольку, по данным Ifra, разница при этом может достигать 5% (проверьте плотность шкал, стандарты по растискиванию и чёрному цвету).

![]() Краскоперенос в печатной машине — наибольшая проблема при внедрении АТР в офсетной печати. Текучесть краски должна быть достаточно высокой для хорошей проработки мелких растровых точек, качественный перенос которых невозможен с густыми составами. Большое значение имеет и верная рабочая температура.

Краскоперенос в печатной машине — наибольшая проблема при внедрении АТР в офсетной печати. Текучесть краски должна быть достаточно высокой для хорошей проработки мелких растровых точек, качественный перенос которых невозможен с густыми составами. Большое значение имеет и верная рабочая температура.

Увлажняющие растворы

Имеют тенденцию постоянно загрязняться частицами бумаги и краски, органическими составами и сольвентными смывками для офсетных полотен. Низкое качество увлажняющего раствора чревато проблемами с балансом краски и воды, увеличением расходов на химикаты, экологическими вопросами, загрязнением валиков, формных и офсетных цилиндров. Убедитесь, что на всех без исключения производствах комбинация краски и увлажняющего раствора соответствует специфике печатной машине, бумаги, качеству воды и уровню изопропилового спирта.

![]() Ежедневно проверяйте жёсткость pH как важную для печатного процесса переменную, следите за выполнением рекомендаций по техническому обслуживанию.

Ежедневно проверяйте жёсткость pH как важную для печатного процесса переменную, следите за выполнением рекомендаций по техническому обслуживанию.

![]() Увлажняющие растворы для печати с сушкой и без несколько отличаются, поскольку в печатных машинах используются разные системы увлажнения. Некоторые европейские типографии, работающие с оснащённым сушкой оборудованием, продолжают использовать изопропиловый спирт. Учитывайте, что состав увлажняющего раствора можно откорректировать с учётом печатных красок, чтобы качественнее контролировать циклы смывки офсетных полотен, улучшить перенос и защитить машину от коррозии.

Увлажняющие растворы для печати с сушкой и без несколько отличаются, поскольку в печатных машинах используются разные системы увлажнения. Некоторые европейские типографии, работающие с оснащённым сушкой оборудованием, продолжают использовать изопропиловый спирт. Учитывайте, что состав увлажняющего раствора можно откорректировать с учётом печатных красок, чтобы качественнее контролировать циклы смывки офсетных полотен, улучшить перенос и защитить машину от коррозии.

Печатная секция

![]() Важно, чтобы печатная машина содержалась в оптимальном и стабильном состоянии.

Важно, чтобы печатная машина содержалась в оптимальном и стабильном состоянии.

![]() Не стоит компенсировать некачественные печатные условия регулировкой кривых печатных форм, это оправдано лишь при временных проблемах с печатным оборудованием. Подробнее ознакомиться с методиками техобслуживания можно в руководстве № 4. Системы предварительной настройки краскоподачи обеспечат однородную плотность по всей запечатываемой площади только при корректно откалиброванных нулевых настройках красочных зон, обеспечивающих нужный зазор для красочных ножей. Для этого надо поддерживать одинаковый уровень увлажняющего раствора, а настройки дуктора и воды стандартизировать либо контролировать через предварительно задаваемые настройки программы. Некоторые системы автоматически корректируют нелинейные кривые под процент покрытия красочных зон. Если такой возможности нет, отпечатайте тираж с тестовыми формами, а исходные файлы с изображениями обработайте для получения данных о предварительной настройке красочных зон. Затем откорректируйте эти настройки до получения однородной плотности при нужных показателях — по всей ширине печати для каждого цвета. Для оптимальных результатов предварительные настройки необходимо периодически перепроверять. Не менее важны для стабильного качества хорошее состояние красочных валиков и их настройка.

Не стоит компенсировать некачественные печатные условия регулировкой кривых печатных форм, это оправдано лишь при временных проблемах с печатным оборудованием. Подробнее ознакомиться с методиками техобслуживания можно в руководстве № 4. Системы предварительной настройки краскоподачи обеспечат однородную плотность по всей запечатываемой площади только при корректно откалиброванных нулевых настройках красочных зон, обеспечивающих нужный зазор для красочных ножей. Для этого надо поддерживать одинаковый уровень увлажняющего раствора, а настройки дуктора и воды стандартизировать либо контролировать через предварительно задаваемые настройки программы. Некоторые системы автоматически корректируют нелинейные кривые под процент покрытия красочных зон. Если такой возможности нет, отпечатайте тираж с тестовыми формами, а исходные файлы с изображениями обработайте для получения данных о предварительной настройке красочных зон. Затем откорректируйте эти настройки до получения однородной плотности при нужных показателях — по всей ширине печати для каждого цвета. Для оптимальных результатов предварительные настройки необходимо периодически перепроверять. Не менее важны для стабильного качества хорошее состояние красочных валиков и их настройка.

Влияние офсетных полотен

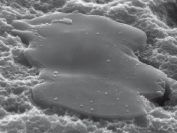

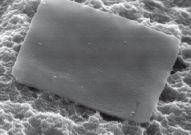

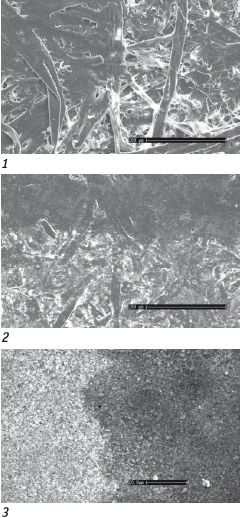

Офсетное полотно — центральный элемент качественной офсетной печати, требующий тщательного выбора, герметизации, настройки натяжения и очистки. Это обеспечит качество печати, длительную службу полотен и минимальные простои оборудования. Для высокого качества печати офсетное полотно должно сочетать хорошую приводку с точным воспроизведением растровых элементов. Для приводки критична подача между печатными секциями, которая, в зависимости от конструкции машины, может быть (относительно) позитивной, негативной либо нейтральной. Предотвратить пыление полотна поможет точная подача эмульсии краска/вода при каждом обороте цилиндра. Во многом процесс зависит от шероховатости поверхности: 0,9–1,4 мкм (для офсетного полотна в машине с сушкой), 1,3–1,9 мкм (без сушки). В этом случае плёнка воды на поверхности офсетного полотна помогает стабилизировать баланс краски и воды. При работе с высокими линиатурами не исключено пыление офсетного полотна с негативным скоплением краски, что негативно сказывается на сроке его службы.

![]() При выборе офсетного полотна учитывайте специфику производства — проконсультируйтесь с поставщиками печатного оборудования и офсетных полотен.

При выборе офсетного полотна учитывайте специфику производства — проконсультируйтесь с поставщиками печатного оборудования и офсетных полотен.

![]() Сменив поставщика офсетного полотна, проведите заново профилирование печатной машины, поскольку данный шаг может сказаться на характеристиках воспроизведения.

Сменив поставщика офсетного полотна, проведите заново профилирование печатной машины, поскольку данный шаг может сказаться на характеристиках воспроизведения.

![]() Подробнее о техобслуживании офсетных полотен — в руководстве № 4.

Подробнее о техобслуживании офсетных полотен — в руководстве № 4.

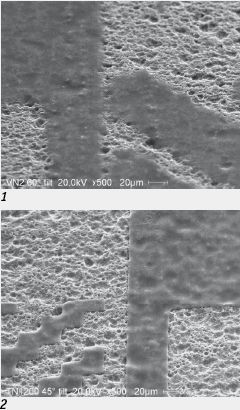

Негативное пыление полотен. Пыление (и загрязнение краской) не несущих изображение зон характерно в основном для высоких линиатур и оборачивается повышенным расходом офсетных полотен. При пылении они утрачивают тоновые характеристики, поскольку скапливающиеся на зонах без изображения частицы бумаги и краски формируют вокруг растровых элементов «кратеры», уменьшая их размер. Полотно перестаёт переносить краску на соответствующие растровым точкам зоны. Изначально заострённая растровая точка постепенно становится ещё меньше, края оказываются гораздо выраженнее. В результате тоновое значение запечатанной AM- или FM-растром поверхности серьёзно падает. При этом смена растра положительных результатов не даёт.

Сравнение АТР и традиционного AM-растра

Методики альтернативного растрирования существенно различаются (FM-растр первого и второго поколения, AM/FM-гибриды и пр.). При потенциальном интересе рекомендуется протестировать различные растры, чтобы выявить подходящие для конкретных печатных заказов и производственных условий.

Цели: оценивая экономическую целесообразность АТР, сопоставляйте их дополнительную ценность для бизнеса и экономию с техническими требованиями и стоимостью печати АТР.

Подумайте, смогут ли другие традиционные AM-растры или АТР:

а) повысить воспринимаемый уровень качества и надёжность печати;

б) обеспечить конкурентное преимущество;

в) улучшить финансовые показатели.

Этапы правильного тестирования

-

Аудит текущего техпроцесса. Печать с тестовых форм при реальных производственных условиях и допусках.

-

При необходимости исправление ошибок. В случае неудовлетворительного результата следует оптимизировать процесс и контроль. При положительном итоге можно переходить к следующему шагу.

-

Создание тестовой формы. Отберите изображения из качественно отпечатанных работ. Некоторые сюжеты будут при работе с АТР воспроизводиться иначе.

-

Тестовая печать с текущим AM-растром при смене линиатуры (текущая, выше, ниже).

-

Тестовая печать с АТР (используйте разные разрешения).

-

Оценка полученных результатов для текущего AM-растра и АТР — качественная и количественная.

-

Объективные замеры правильно откалиброванными инструментами.

-

Субъективная выборка образцов (персонал, клиенты, рекламодатели). Несколько комплектов в различных точках в течение недели.

-

Определение необходимых изменений в техпроцессе для поддержания стабильности и продуктивности печати.

-

Процесс сравнения:

-

Должен быть прозрачным и понятным для всех участников.

-

Определите все потенциальные препятствия на пути к успеху.

-

Определите оптимальное решение для бизнеса (и клиентов).

-

На основании количественных данных и прочей информации определите нужное техническое решение.

Как:

-

Обеспечить долгосрочную стабильность и успех нужного технического решения.

-

Интегрировать выбранную технологию без «срывов» на других участках производства.

АТР — опыт профессионалов

Группа WOCG попросила 35 пользователей АТР (77% рулонная печать с сушкой, 23% газетная) поделиться опытом и впечатлениями. Большинство опрошенных работают с АТР более двух лет, в основном используя альтернативные методики для выпуска публикаций, рекламных каталогов, справочников.

* В части пособия «Техническое обслуживание на производстве как источник снижения затрат и продления срока службы оборудования» (Productivity maintenance to run leaner, longer & faster) собраны эффективные приёмы работы и организации труда для типографий рулонной офсетной печати. Опубликовано Web Offset Champion Group (WOCG).

© 1998 & 2002. Все права защищены.

Группа WOCG сформирована в 1998 г. для пропаганды эффективного опыта работы в индустрии рулонной офсетной печати, позволяющего повысить производительность, качество, безопасность труда и добиться настоящих «чемпионских» результатов. WOCG — совместный проект международных компаний, сотрудничающих с ведущими специалистами отрасли, типографиями и ассоциациями по всему миру. Члены группы являются ведущими поставщиками технологии, материалов и оборудования для всех этапов технологического процесса — допечатного, печатного и послепечатного: Aylesford Newsprint, Kodak GCG, MacDermid Printing Solutions, manroland, Muller Martini, Nitto-Permacel, QuadTech, SCA и Sun Chemical.

* Окончание. Начало в Publish № 1/2, 3, 5, 10, 2011.

.png)

.png)

.png)

/13266413/i_380.jpg)

/13266165/i_380.jpg)

/13265617/i_380.jpg)

/13265586/i_380.jpg)

/13265001/i_380.jpg)

/13266961/i_380.jpg)

/13266974/i_380.jpg)

/13266938/i_380.jpg)

/13266936/i_380.jpg)