С технологической точки зрения, рынок оборудования для трафаретной печати консервативен: его развитие в большей степени связано не с появлением новых разработок, а с увеличением количества поставщиков. Заметно растёт доля экономичных станков из Китая.

|

|

|

ATMA AT-80P

|

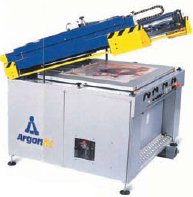

Argon Eco Print

|

|

|

|

Winon WSC-350B |

Winon WSC-350B |

Ассортимент плоскопечатных полуавтоматических станков для трафаретной печати на российском рынке огромен: даже после решения включить в обзор только популярные плоскопечатные агрегаты с форматом печати не более 700´1000 мм в итоговой таблице оказалось 70 моделей от 17-ти производителей. Их география широка: есть машины из США (AWT, Lawson, M&R), Италии (Argon, Codas, Siasprint), Голландии (Viprotech), Германии (Bochonow, Thieme), Китая (Bowey, Shotey, Yantai Heston Packing Machinery, Vega, Winon), Тайваня (ATMA) и даже отечественных производителей («Оптимум», «КБ Новой техники»).

|

|

|

M&R Saturn 2538

|

«Оптимум Печенег»

|

|

|

|

Thieme 1000 |

Lawson Mustang 2230 |

Каков размер?

Уникальность трафаретной печати в применении широкого спектра красок, позволяющих работать на любом материале: бумаге, пластике, картоне, металле, керамике, стекле… Формат печати ограничивается размерами печатного стола и трафаретной рамы: более крупные станки чаще востребованы при послепечатной отделке и выпуске наружной рекламы. Самые широкоформатные в обзоре — Bochonow Mecana, Vertomatic-P и Simplex от Siasprint, Viprotech, Winon WSC-1000 с макс. зоной печати 700×1000 мм. Для печати визиток, табличек и небольшой сувенирной продукции оптимальны станки с наименьшим форматом, не превышающим 200×300 мм — Bochonow Novamatic I и ряд моделей Winon.

Не последнюю роль в выборе станка играют толщина запечатываемого материала и заявленная для него производительность. Лидеры среди агрегатов, позволяющих запечатывать материалы с макс. толщиной, — станки Winon (до 300 мм); некоторые печатают лишь на тонких листах (Argon Slidestar, Codas, Shotey — 10 мм); наиболее распространённый диапазон толщины 20–50 мм.

Второй критерий часто становится предметом ожесточённых споров специалистов: обеспечит качественную работу на высокой скорости (для Bochonow Novamatic I, например, заявлена макс. производительность 1720 цикл./ч) далеко не каждый печатник. Существенно влияет на реальную производительность тип работы и красок. Но указанная в спецификации скорость может служить показателем качества печатного механизма, его способности выдерживать большие нагрузки.

Половина или три четверти?

Суть понятия «полуавтоматическая печать» — выполнение станком всех технологических действий, исключая подачу и удаление со стола запечатываемого материала. «Половина автомата» быстро превращается в «три четверти» после дооснащения станка автоматическим выкладом (англ. take-of) готовой продукции с печатного стола. Опция предлагается для всех моделей, кроме станков ATMA, Thieme (дооснастить нельзя, но можно сразу купить с автоматическим выкладом), Yantai Heston Packing Machinery, Vega, Winon, «Оптимум» и «КБ Новой техники». Покупая станки M&R и Lawson, о модернизации следует задуматься заранее: машина сразу должна быть оснащена пневматическими штифтами на краю печатного стола. Их назначение — подъём кромки листа и передача в механические захваты выклада.

Суть понятия «полуавтоматическая печать» — выполнение станком всех технологических действий, исключая подачу и удаление со стола запечатываемого материала. «Половина автомата» быстро превращается в «три четверти» после дооснащения станка автоматическим выкладом (англ. take-of) готовой продукции с печатного стола. Опция предлагается для всех моделей, кроме станков ATMA, Thieme (дооснастить нельзя, но можно сразу купить с автоматическим выкладом), Yantai Heston Packing Machinery, Vega, Winon, «Оптимум» и «КБ Новой техники». Покупая станки M&R и Lawson, о модернизации следует задуматься заранее: машина сразу должна быть оснащена пневматическими штифтами на краю печатного стола. Их назначение — подъём кромки листа и передача в механические захваты выклада.

По схожей технологии работает система выклада в станках ATMA. Остальные производители предпочитают пневматические захваты-присоски. Сравнивать системы сложно — у обеих свои преимущества: пневматические присоски не деформируют край листа, механические способны работать с тяжёлыми материалами.

Как поднимать?

В зависимости от типа формирования контакта трафаретной сетки с материалом, станки делятся на два вида: с подвижной формной рамой или качающимся поворотным печатным столом. Первых абсолютное большинство, ко вторым относятся станки «Печенег» и ПАФ 8-2 российских «Оптимум» и «КБ Новой техники» соответственно.

Станки с подвижной рамой делятся на два вида — с угловым и вертикальным её подъёмом. К первым относятся машины AWT, Eco Print и Unostar от Argon, Bochonow, WJ-PA 5070 и WJ-PA 6090 от Bowey, Codas, Lawson, M&R, Thieme 500, Novaprint и Simplex от Siasprint, Shotey, Vega (кроме JB-750 II и JB-960 II — вертикальный подъём на двух опорах), Viprotech, Yantai Heston Packing Machinery. Вторые подразделяются на 2- и 4-опорные. Ограничиться двумя вертикальными направляющими решили разработчики станков Argon Slide Star, ATMA AT, Bowey WJ-PA 4060, Siasprint Vertomatic, Vega и Winon. В числе более мощных 4-опорных высшей категории точности Thieme 1000 и ATMA CE-67.

Всегда параллельное печатному столу положение рамы исключает её перекос и стекание краски к заднему краю, как в станках с угловым подъёмом. Но у последних это трудно назвать недостатком: для решения проблемы в M&R Saturn Platinum и Renegade (опционально), в программируемом режиме Ink Dip орошающий ракель выходит за границы установленной зоны через определённое число циклов, захватывая и выводя в рабочую зону краску, скопившуюся на конце рамы. У станков AWT есть похожая опциональная система Ink Recovery, возвращающая краску в зону печати. Схожая функция и в станках Viprotech.

Точного позиционирования печатного стола добиваются с помощью микрометрических координатных площадок: Lawson Mustang (слева), Siasprint Novaprint-P (справа)

Печатник типографии «ТалерПринт!» Евгений Ревин говорит, что со стеканием краски можно бороться и без специализированных систем: «Если краски вязкие, проблема в принципе не существует; если жидкие, на раму следует наклеить задерживающую их плёнку».

Неудобство станков с вертикальным подъёмом — ограниченный доступ к печатному столу. Решает проблему подъём рамы на большую высоту, реализованный в ATMA AT-P (до 270 мм), Thieme 1000 (500 мм), Argon Slide Star (450 мм). Важная особенность конструкции плоскопечатного трафаретного станка — тип крепления ракельной головки: консольное или на двух-опорной ракельной балке. Первое характерно для «вертикальных» аппаратов начального и среднего ценовых диапазонов — ATMA АТ, Bowey WJ-PA 4060, Shotey, Winon. Подобная конструкция иногда не обеспечивает точности и стабильности позиционирования ракеля, характерных для двухопорной ракельной балки, предусмотренной в трафаретных станках среднего и высшего диапазонов цен.

В некоторых станках есть функция раздельного регулирования скорости подъёма/опускания рамы (в Unostar и Eco Print от Argon, технике M&R и Winon). В частности, она востребована при печати на тонких листовых материалах, когда большая скорость опускания недопустима: возникает эффект «веера» — воздушный поток, образующийся при опускании рамы, сдувает материал с печатного стола. Но максимальная скорость подъёма рамы заметно повышает производительность.

Без вакуума не обойдёмся

Удержать лист на печатном столе призвана система его вакуумирования (вакуумный стол). Причины смещения запечатываемого материала — упоминавшийся эффект «веера» и прилипание листа к печатной форме.

Как правило, вакуум автоматически включается в момент начала опускания рамы и выключается в момент её подъёма. Чтобы повысить эффективность вакуумного стола, производители предлагают полезные функции.

Иногда при печати на тонких материалах требуется задержать выключение вакуума или включить его до начала опускания рамы: повышается уверенность в точном позиционировании листа. Программирование времени подачи вакуума стандартно предусмотрено в станках Saturn Platinum и Renegade от M&R, Siasprint, Thieme, Viprotech и Winon, опционально — в «Оптимум Печенег».При работе с очень тонкими или тяжёлыми материалами помогает система раздува, суть которой — нагнетание воздуха через специальные отверстия в печатном столе, создание под запечатываемым листом воздушной подушки. Ею опционально оснащены станки Bochonow и «Оптимум Печенег», стандартно — Saturn Platinum и Renegade от M&R, Siasprint, Thieme, Viprotech.

«Функция раздува особенно важна при работе с системой автомати-ческого съёма листа, — комментирует менеджер рекламно-производственной компании “Агентство-92” Алла Мальцева, — тем более, при печати на тонких материалах. Без неё приподнять и захватить край листа в зажимы проблематично».

Не менее удобно регулирование мощностей вакуумирования и раздува, которые должны быть больше при работе с тяжёлыми материалами. Подобный сервис стандартен для владельцев станков Argon Slide Star, ATMA, Saturn Platinum и Renegade от M&R, Thieme 1000, Viprotech, Winon, опционален для Bochonow, Lawson и «Оптимум Печенег».

Как отметил Ревин, при работе с тяжёлым материалом (например, ламинированным картоном, края которого часто закручиваются) неиспользуемую область вакуумного стола следует заклеить: сила вакуумирования заметно увеличится. Не помешают и дополнительные упоры.

Равнение — на стол

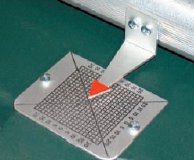

Точное позиционирование листа на столе — залог точного запечатывания материала. Его инструмент — центрирующие упоры, часто наклеиваемые печатниками самостоятельно и изготавливаемые из плотной бумаги, ПВХ, пластиковых линеек. У самодельных упоров существенное преимущество: можно быстро перейти от одного формата печати к другому, переклеив их в нужные места.

Точное позиционирование листа на столе — залог точного запечатывания материала. Его инструмент — центрирующие упоры, часто наклеиваемые печатниками самостоятельно и изготавливаемые из плотной бумаги, ПВХ, пластиковых линеек. У самодельных упоров существенное преимущество: можно быстро перейти от одного формата печати к другому, переклеив их в нужные места.

При работе с тяжёлыми материалами резонно использовать механические съёмные упоры, стандартно устанавливаемые в «Оптимум Печенег» и опционально — в станках ATMA CE-67, AWT, Bochonow, Lawson Mustang, Saturn Platinum и Renegade от M&R, Thieme, Viprotech и Vega JB-750 II и JB-960 II. Удобство работы с ними повышает возможность их утапливания вглубь стола с помощью пневматического привода или вручную.

В станках Thieme 1000 дополнительно к упорным штифтам опционально устанавливаются лазерные датчики, которые в случае смещения материала и накрытия им датчика останавливают печать.

В станках Thieme 1000 дополнительно к упорным штифтам опционально устанавливаются лазерные датчики, которые в случае смещения материала и накрытия им датчика останавливают печать.

Точную приводку многокрасочных оттисков обеспечит и перемещение печатного стола микрометрическими винтами тонкой настройки, которые есть у всех станков. Точкой отсчёта служат координатные площадки (в Argon, Codas, Lawson Mustang, Saturn Platinum и Renegade от M&R, Siasprint Novaprint-P, Viprotech), при совмещении механического индикатора с центром которых печатный стол устанавливается в центральное, базовое положение.Добиться точной настройки ещё проще, когда печатнику создаются дополнительные удобства. Одно из них — выдвижной стол в ряде машин с вертикальным подъёмом рамы, стандартно устанавливаемый в Argon Slide Star, AT-CE 67, AT 60PP и AT 80PP от ATMA, Thieme 1000, Vega JB-750 II и JB-960 II, Winon (стандартно в WSC-600BDE, опционально — в остальных, кроме WSC-260B и WSC-360B).

Чтобы ракель не подвёл

Печатный ракель — ключевой элемент любой печатной машины, качество работы которого зависит от регулируемых параметров — длины горизонтального хода, скорости, угла наклона и давления. Все параметры зависят друг от друга: при изменении одного зачастую надо корректировать остальные. Залог идеального качества печати — оптимальная настройка всех.

Говорить о регулировке ракеля, не сказав о натяжении трафаретной сетки, бессмысленно. Чем слабее натяжение, тем больше прогиб сетки при равных величинах давления ракеля, которое приходится увеличивать, опуская ракельную каретку и увеличивая печатный зазор. На печатных производствах, где трафаретная печать выполняет вспомогательную функцию и трафаретов не много, их можно по периметру проклеивать скотчем, как делает Ревин. Это поможет дольше сохранить необходимое натяжение, да и рваться они будут меньше.

Угол наклона ракеля определяет количество краски, попадающей на запечатываемый материал. При его наклоне в сторону движения ракельной головки он образует по отношению к сетке острый угол, против движения — тупой. В первом случае ракель разгоняет краску перед собой, во втором — «подбирает под себя», нанося её на материал в большем количестве. Стоит помнить, что при отводе ракеля от перпендикулярного положения, зазор между ним и трафаретной сеткой увеличивается.

Скорость передвижения ракеля также влияет на количество переносимой краски, выбор оптимальной её величины зависит от множества факторов, среди которых вязкость краски, тип печатаемого сюжета (растровый или плашечный), номер трафаретной сетки.

Требуемую длину горизонтального хода ракеля определяет размер печатаемого сюжета, устанавливается она с помощью концевых контактов, упоров или оптических датчиков. Необходимость в торможении часто заставляет применять в роли тормоза механический упор, что при резкой остановке может привести к попаданию капель краски на запечатываемый материал. Поэтому в станках Bochonow используется гидравлическое тормозное устройство, точно регулирующее динамику передвижения ракеля. Похожая система есть и в стандартной комплектации станков M&R. У Argon и Winon задачу решают пневматические компенсаторы и гидроамортизаторы, соответственно.

Требуемую длину горизонтального хода ракеля определяет размер печатаемого сюжета, устанавливается она с помощью концевых контактов, упоров или оптических датчиков. Необходимость в торможении часто заставляет применять в роли тормоза механический упор, что при резкой остановке может привести к попаданию капель краски на запечатываемый материал. Поэтому в станках Bochonow используется гидравлическое тормозное устройство, точно регулирующее динамику передвижения ракеля. Похожая система есть и в стандартной комплектации станков M&R. У Argon и Winon задачу решают пневматические компенсаторы и гидроамортизаторы, соответственно.

Горизонтальное и вертикальное перемещение ракеля осуществляется с помощью пневмоцилиндров (Argon, AWT, Bochonow, Codas, Shotey, Vega и «Оптимум») или электродвигателей (ATMA, Lawson, M&R, Thieme, Viprotech). Поднимается и опускается ракель вручную в базовой комплектации станков Siasprint (пневмоцилиндры — опция) и Winon. Недостаток пневматики — большое потребление воздуха, требующее монтажа компрессора и системы очистки воздуха. Установка электропривода обеспечивает более плавное и быстрое движение ракельной каретки.

Давление ракеля на трафаретную сетку во многом определяет качество печати. Меняя его, добиваются разной толщины красочного слоя: чем больше давление, тем больше краски. Однако опытные печатники придерживаются правила «чем меньше, тем лучше»: для наилучшего результата давление должно быть минимальным. Самый распространённый вариант регулировки — с помощью пневомоцилиндров на концах двухопорной ракельной балки или в центре консольной ракельной головки для станков с параллельным подъёмом рамы.

Давление ракеля на трафаретную сетку во многом определяет качество печати. Меняя его, добиваются разной толщины красочного слоя: чем больше давление, тем больше краски. Однако опытные печатники придерживаются правила «чем меньше, тем лучше»: для наилучшего результата давление должно быть минимальным. Самый распространённый вариант регулировки — с помощью пневомоцилиндров на концах двухопорной ракельной балки или в центре консольной ракельной головки для станков с параллельным подъёмом рамы.

Технология проста — ракельное полотно подводится к печатному столу на заданное расстояние с помощью механических регуляторов. Затем специальными микрометрическими винтами устанавливается длина хода пневмоцилиндров, которые включаются в начале печатного цикла. Величина хода и определит силу прижима (прогиба) трафаретной сетки.

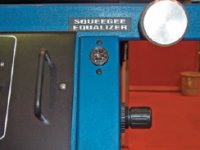

Более гибкий вариант настройки давления получил на трафаретном рынке красивое название «эквалайзер». Его суть — тонкая регулировка в процессе печати перемещения штока пневмоцилиндра (или выдвижного штока шагового электродвигателя в машинах ATMA). Регулировочные винты или верньеры выносятся на пульт управления, облегчая приладку. Это стандарт в станках ATMA, AWT, Saturn Platinum и Renegade от M&R, Thieme, Viprotech и «Оптимум», опция — в агрегатах Bochonow и Siasprint. Оригинальная конструкция машин Thieme позволяет устанавливать на ракельной балке любое количество пневомоцилиндров, задавая по длине ракеля требуемые зоны давления.

Неразлучный спутник печатного ракеля — орошающий ракель, главная задача которого — равномерный раскат краски по сетке и предотвращение её засыхания. Выполнив свою функцию, печатный ракель отводится от формы, уступая место напарнику (переключение, как правило, с помощью пневмоцилиндров). Хотя решаемые форракелем задачи не менее важны, ряд производителей не оснащает их равными печатному ракелю возможностями регулировки параметров.

Изменяемые сила раската и угол наклона орошающего ракеля позволяют корректировать характер подготовки трафаретной сетки к проходу печатного ракеля — при тупом угле форракеля (по аналогии с углом наклона ракеля) её ячейки заполняются максимально (требуется при печати плашек), при остром — насыщаются до определённого уровня (при печати высоколиниатурных растров). Оптимальные результаты даёт «форракельный эквалайзер» в машинах AWT, Lawson, Saturn Platinum и Renegade от M&R и Thieme. Важна функция независимой регулировки скорости ракеля и форракеля (Argon, ATMA, AWT, M&R Renegade и Saturn Platinum, Thieme, Viprotech, Vega JB-750 II и JB-960 II, Winon). Разные скорости печати и орошения позволяют точнее настраивать печать: количество краски, наносимой на сетку и продавливаемой на материал, регулируется независимо.

Где «оторваться»?

Хотя для качественной печати давление ракеля должно быть одинаково по всей длине трафаретной сетки, на её середине оно падает (из-за большего продавливания). Компенсирует нежелательный эффект функция отрыва края формы (лифтинг) от запечатываемого материала, синхронизируемого по времени с движением печатного ракеля. Суть — подъём края трафаретной формы при начале движения ракеля на заданную высоту, увеличивающуюся по мере его продвижения по форме. Результат — равномерное давление по всей длине сетки и, что не менее важно, предотвращение её прилипания к запечатываемому материалу, уменьшение технологического зазора и, как следствие, повышение чёткости печати, создание сложных растровых рисунков.Функция есть в большинстве представленных машин (стандартно или опциально), хотя реализована по-разному: одно из отличий в том, какой край печатной формы отрывается от материала. Исполнение зависит от направления перемещения ракеля. В машинах с угловым подъёмом он движется параллельно переднему краю рамы: от печатника (от переднего края к заднему) или к нему (от заднего края к переднему). Соответственно, поднимается передняя либо задняя кромка рамы. Первый вариант характерен для станков Argon, Bochonow, Codas, Lawson, Novaprint-P и Simplex от Siasprint, Thieme 500, Viprotech, второй — для техники M&R. В машинах с вертикальным подъёмом рамы ракель движется перпендикулярно её переднему краю. Поднимается, соответственно, левая или правая кромка рамы.

Электронное управление

Облегчить труд печатника — святая обязанность любого производителя техники. Успешно выполнять её помогают интеллектуальные органы управления на микропроцессорной основе. Компьютеры регулируют скорость перемещения и время задержки ракелей, изменяют режим работы орошающего ракеля, отвечают за плавность хода рамы, подсчитывают количество оттисков. Сейчас этими функциями уже мало кого удивишь, они стандартны для подавляющего большинства станков. Для моделей некоторых производителей предусмотрено хранение в памяти всех технологических настроек, воспроизведение зафиксированной последовательности настроек. Сервис стандартен у ATMA Digital, Saturn Platinum и Renegade от M&R, Thieme 1000, Viprotech, опционален в Thieme 500 и агрегатах «Оптимум».

Не менее удобны системы автоматической диагностики, например, со звуковой сигнализацией, как у М&R. Самодиагностика есть и в станках Thieme (в серии 500 — опционально, в 1000 — стандартно). AWT предусмотрела услугу дистанционной диагностики — выявления типа неисправности в удалённом режиме с помощью установленного в машине модема, связующего микропроцессорную систему и удалённый сервисный центр. Другой плюс — автоматическое обновление встроенного ПО.

Очень удобна поставляемая на заказ функция электромагнитной фиксации положения печатного стола в станках Bochonow Novamat, полностью исключающая микроскопические смещения, возможные при механической фиксации винтами.

Повысит производительность управление печатью с помощью педали, при нажатии на которую запускается цикл работы машины. При покупке станков M&R надо помнить, что данный компонент — опция. У Argon, ATMA, Bochonow, Lawson, Siasprint, Winon педаль входит в комплектацию. В ряде станков она двойная (M&R, Codas, Siasprint, Viprotech) и позволяет одновременно управлять вакуумированием.

Безопасная печать

Выбирая станок, нельзя забывать о безопасности печатника! Для этого есть много приспособлений, в первую очередь — механическая рамка безопасности, при контакте с которой станок останавливается, а печатная рама поднимается вверх. Другой вариант — оптическая система в составе двух расположенных перед печатным столом фотоэлементов. Обязательный элемент большинства станков — аварийная кнопка, при нажатии на которую станок немедленно останавливается.

Не стоит забывать о вреде красок и лаков. Типичный выход из положения — мощная система вытяжки над станком. Интересно решение в станках Argon Slide Star и ATMA: у первого над печатным узлом монтируется перемещающийся капюшон с присоединяемым воздухоотводом, у второго — автоматическая система фильтрации воздуха и слива образующегося конденсата.

Правильный выбор

Поскольку при выборе станка весомы все описанные критерии, определять универсальный весовой коэффициент каждого — бессмысленное занятие. Склонить чашу в ту или иную сторону в равной степени может ценовой фактор, рабочее напряжение электропитания или полезные детали оснащения станков. Например, мягкий пластиковый ремень привода ракельной каретки в станках Bochonow и Siasprint или опция диагонального перекоса двухопорной ракельной балки у ATMA, Argon, Codas, M&R и Thieme, востребованная при печати параллельных высоколиниатурных растровых изображений. Нельзя забывать и о профессионализме персонала, ибо за беспечность и не-опытность печатника придётся расплачиваться весьма драгоценными ресурсами — временем и доверием заказчика.

Автор выражает благодарность специалистам российского представительства Thieme в Москве, компаний Agalsea, intellitech, «Аквалон», «Бронко», «Итрако», «КБ Новая техника», «Офисная Полиграфия», «Оптимум», «ПолиграфСпецСнаб», «Тампотрафарет», Центра специальных видов печати «СтенсАрт», «Эзапринт», а также трафаретных производств РПК «Агентство-92» и «ТалерПринт!» за помощь в подготовке статьи.

.png)

.png)

.png)

/13267143/i_380.jpg)

/13267144/i_380.jpg)

/13267105/i_380.jpg)

/13267215/i_380.jpg)