Во второй части статьи рассматривается применение инспекционных технологий в допечатной подготовке, печати и послепечатной отделке. Внедрение не замедлит сказаться на эффективности производства.

Контроль и гарантия качества

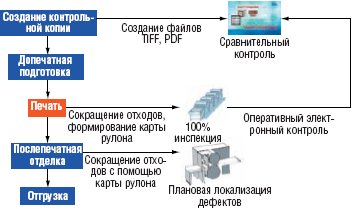

Информация о выполнении заказов передаётся на двух уровнях (рис. 1): автоматически (в той или иной степени) по горизонтали, с помощью билетов заданий JDF от одного производственного участка к другому. При необходимости полученные по окончании или в процессе выполнения операций ключевые сведения пересылаются руководству и инженерному персоналу различного уровня, вплоть до дирекции предприятия.

Подобная прозрачность — гарантия оперативного реагирования на ситуацию, точной оценки состояния дел, своевременной доставки заказа. Для точного расчёта даты поставки заказа необходимо оценивать качество продукции на каждом этапе — обнаруженные в последний момент дефекты неизбежно скажутся на сроках, а не найденные автоматически снизят качество товара.

Для такого требовательного сегмента рынка, как производство фармацевтической этикетки, пропуск брака критичен, поэтому системами 100% инспекции отделочные линии здесь стали комплектовать сразу после их появления. Индустрия вышла на определённый стандарт качества, но инспекционные технологии не всегда адекватно точны (об этом ниже). Выход — контроль качества с их помощью на каждом этапе. Чем раньше обнаружен дефект, тем меньше отходов.

Первичный контроль

Популярны системы, сравнивающие одобренную электронную цветопробу (например, из PDF-файла) с помещённым в сканер печатным оттиском. При печати картонной упаковки принято регулярно отбирать листы для сопоставления с утверждённым оригиналом.В рулонной этикеточной печати такие сравнения проблематичны — образцы берутся лишь в начале и конце. Это не 100% инспекция, но представление о качестве печати даёт. При итоговом сравнении в конце печати, например, выявляются дефекты печатных форм.

Зачем они нужны?

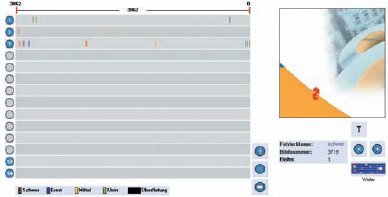

Системы контроля — обязательное требование ряда специализированных рынков. Общий уровень качества предсказуем даже при выборочной проверке, снижающей отходы, особенно если её проводить часто. Многие, печатающие продукцию на экспорт, работают с текстами на иностранных языках. При попытке сравнить два варианта китайских иероглифов или вычитать иноязычный абзац становится ясно, как легко упустить незначительные, но очень важные отличия. Контрольная система фиксирует их, передавая пользователю в электронном виде для анализа. На рис. 2 изображение образцового PDF сравнивается с серией этикеток. Система подготовит инспекционный отчёт, демонстрирующий уровень печати. В отличие от текстовых и наборных редакторов такие решения не предназначены для корректировки орфографии и грамматики, не оценивают отдельные документы и общее их качество. Нет у них и функций оптического распознавания/проверки символов, зато для оценки оттиска актуально декодирование штрих-кодов.Ручная выборка образцов в процессе печати требует значительных усилий. В следующем разделе мы вернёмся к этому вопросу, чтобы объяснить, как использовать для проверки фиксируемое камерой изображение без дополнительных операций со сканером.

Выборочная проверка

Ручная проверка стробоскопическим источником света часто практикуется в типографиях, позволяя оценивать статичную картинку, формируемую синхронизируемыми со скоростью полотна вспышками. Концентрация внимания со временем падает, поэтому способ ненадёжен. Пропущенные дефекты обязательно будут (в большей или меньшей степени), а значит, вместе с рулоном готовой продукции попадут к заказчику.

Выборочная проверка видеосистемами (рис. 3), которыми сейчас стандартно комплектуются печатные машины, — ценный инструмент для печатника, в основном в процессе приладки. Функция масштабирования при настройке цветов приближает приводочные метки и отдельные детали. Появились системы с подвижной камерой и функциями контроля процесса и/или инспекции печати. При условии качественного воспроизведения цветов они прекрасно подходят, в т. ч. для выявления медленно проявляющихся цветовых отклонений, но контролируют лишь малую часть запечатываемого полотна (рис. 3).

Предположим, печатная ма-шина работает со скоростью 120 м/мин. Если инспекционная видеосистема охватывает участок 125×100 мм при ширине запечатываемого полотна 300 мм, оценивается не более 2% его площади (при ежесекундном захвате изображения). Следовательно, решение не подходит там, где требуется более тщательная проверка.

Точка проверки: печатная машина или перемотка

Выбирая расположение 100% инспекционной системы, не забывайте, что устройство перемотки используется не только для инспекции, но и послепечатной обработки (все «за» и «против» — в таблице). Монтаж на печатную машину имеет свои преимущества: лучше результаты, меньше брака, а сроки окупаемости системы зависят от стоимости материалов. Сокращение отходов — ещё не всё; с дефектами нужно работать и на послепечатных этапах, избавляясь перед отгрузкой от мелких ошибок, марашек, пропущенных этикеток. На этом этапе завершается плановая локализация дефектов (scheduling).Оптимизированная отделка

Если систему 100% инспекции решено монтировать на печатную машину, следующим шагом выбирается способ обработки информации по обнаруженному браку. С современными компьютерами изображения всех дефектов можно сохранять в базе данных, составляя полное документированное описание печатного заказа. «Карта рулона» — оцифрованный виртуальный эквивалент полиграфической продукции, выводящийся на монитор для подробного анализа при печати или после.

Для последующей обработки изображение дефекта соотносится с его позицией на запечатываемом полотне, на которое в процессе печати (например, на оборотную сторону лайнера) наносят код — штриховой или простой бинарный (рис. 4). Преимущество второго — считывание устройством перемотки на полной скорости.

Для последующей обработки изображение дефекта соотносится с его позицией на запечатываемом полотне, на которое в процессе печати (например, на оборотную сторону лайнера) наносят код — штриховой или простой бинарный (рис. 4). Преимущество второго — считывание устройством перемотки на полной скорости.

При 100% инспекции на перемотчике система останавливается на каждом дефекте, который оператор находит и анализирует, а это 20-30 с, независимо от серьёзности брака. Вот где становится очевидным преимущество комбинирования инспекционной системы с «Картой рулона».

До работы с «Картой» на перемотчике, дефекты можно предварительно проанализировать на компьютере (отдельно или по категориям), скрыв ненужные. В процессе «плановой локализации дефектов» оценка на перемотчике занимает доли секунды, выявляя лишь существенные ошибки. А это не только прирост производительности, но и контроль инспекционного процесса на перемотке. Абсолютно нецелесообразно занижать пороговые значения, когда часть дефектов система пропускает без анализа.

На рис. 5 представлена «Карта» отпечатанного рулона с чётко просматривающимися рядами этикеток. Можно получить их зеркальное изображение, повёрнутое по направлению движения полотна, а выбранные для анализа дефекты выделить и вывести справа. Для подробного знакомства со скоплением дефектов изображение приближается, для общей оценки ситуации с картой — удаляется.

Суммируем преимущества «плановой локализации»:

-

отдельный анализ «Карты рулона» для скрытия несущественных дефектов;

-

работа на перемотчике лишь с существенным браком;

-

знающий следующий дефект оператор может пропустить его, дополнительно увеличив производительность;

-

работа перемотчика на максимальной скорости.

Отлаженный техпроцесс

Рассмотрев применение печатной инспекции на разных производственных этапах, обратимся к взаимодействию систем в рамках техпроцесса. На рис. 6 представлена диаграмма последовательности операций, где решающую роль играет 100% инспекция в печатной машине. Она непрерывно регистрирует дефекты, занося их расположение в базу данных (точную позицию отмечает струйный принтер). Машина останавливается лишь в серьёзных случаях, поэтому допускается высокая чувствительность, намечающая общие тенденции (позже несущественные дефекты скрываются). Сделанный в ходе печати снимок дефекта контрольное ПО сопоставляет с оригинальным PDF-файлом, гарантируя соответствие допечатным спецификациям.

По окончании печати, с помощью базы данных проверяются «виртуальные рулоны», приемлемые дефекты аннулируются. Этот этап может взять на себя отдел контроля качества или, после чёткой отладки процедуры, сам печатник. После занимающего несколько минут анализа базы перемотчик автоматически останавливается лишь на нужных участках, проходя остальные на максимальной скорости. Результат — не просто тщательно проверенный рулон с минимумом отходов, а полный отчёт по нему со всеми дефектами, скрытыми в процессе «плановой локализации».

Выводы

Технология 100% печатной инспекции относительно молода, её развитие (в области видеокамер, компьютерных технологий, систем освещения) расширит возможности управления качеством при работе с этикетками, плёнками, флексографским оборудованием. Всё важнее роль сетевого взаимодействия в рамках производственного процесса наряду с интеграцией управления данными, неизменно ведущую роль играет простота в работе.

Заключительные рекомендации: верный выбор инспекционной системы подразумевает интенсивные тесты на типовых материалах, с которыми предстоит работать. Особое внимание — голограммам, металлизированной фольге, тиснению, мелким элементам. Только так выявляется разница между отличным и посредственным решениями.

Об авторах: Эрнест Шнайдер, менеджер по продажам инспекционных систем; Штефан Кребс, руководитель подразделения инспекционных систем компании Erhardt+Leimer.

* Окончание. Начало см. в ФСП №1, 2008 г., с. 46.

Плюсы и минусы 100% инспекции на перемотчике и в печатной машине

100% инспекция на перемотчике

+ Итоговая проверка рулона перед отправкой заказчику

+ Один перемотчик, как правило, обслуживает несколько печатных машин

– Постоянные остановки и запуски— риск ложной тревоги, заставляющий понижать чувствительность 100% инспекционной системы

– Персонал, как правило, не знаком с ПК

– 100% инспекционная система работает медленнее перемотчика

– При послепечатной проверке сокращение отходов идёт в ущерб качеству

100% инспекция в печатной машине

+ Серьёзное сокращение отходов за счёт предупреждения брака — высокая эффективность работы

+ Инспекционная система окупается сокращением числа перепечаток

+ Плавная проводка полотна снижает риск ложной тревоги, 100% инспекционная система работает на высоких скоростях

+ Персонал умеет работать с ПК

+ Скорость инспекционной системы сопоставима со скоростью печатной машины

+ Оптимальный контроль на перемотчике с помощью функции «плановой локализации дефектов»

– Для каждой печатной машины требуется отдельное инспекционное устройство (окупается за счёт предотвращения отходов)

– Работа с функцией «плановой локализации дефектов» требует нанесения маркировочных кодов

– При отсутствии итоговой проверки на перемотчике требуется строгое соответствие технологическим требованиям

.png)

.png)

.png)

/13266961/i_380.jpg)

/13266974/i_380.jpg)

/13266938/i_380.jpg)

/13266936/i_380.jpg)