Требования к уровню выпускающих упаковку производств, их технологиям и оборудованию растут по мере совершенствования запечатываемых материалов и ужесточения потребительского спроса. Вынужденные наращивать эффективность и производительность конвертинговые компании заинтересованы в современном оборудовании, отвечающем сложным запросам клиентов. Главный инженер выпускающей бобинорезальные и инспекционные перемоточно-резальные агрегаты Ashe Converting Equipment Кейт Фордхэм считает, что ужесточение требований к качеству подразумевает не менее жёсткую стандартизацию производственного процесса. Возникающие на полотне морщины (продольные, поперечные, локальные «дорожки») и складки — источник отходов, простоев и переделок.

Причина их возникновения — избыточное напряжение сдвига полотна. В неотрегулированной рулонной машине оно будет всегда, от него не застраховано даже высококлассное оборудование. Намеренно полотно в машине, разумеется, не смещается, основной источник сдвига — натяжение при входе в печатный, перемоточный или отделочный агрегаты. Для качественной размотки и точной подачи полотна в зону обработки оно проходит по транспортным направляющим валикам.

При правильной подаче полотно идёт перпендикулярно валику: зависящее от натяжения поверхностное трение поддерживает его нужную ориентацию. В случае неравномерного натяжения по ширине возникают сдвиговые напряжения, возрастает риск появления морщин, поверхность полотна становится неровной. Чрезмерное натяжение — частая причина продольных морщин в центральной зоне полотна между валиками; неравномерное — диагональных, расходящихся от одного края полотна к другому, после каждого валика.

Неровности на полотне — источник локальных участков сдвига с появлением хаотично разбросанных по поверхности материала «дорожек».

По словам Фордхэм, лучший способ контролировать операции перемотки и продольной резки (равно как и печати, лакирования, листовой резки) — предотвращение или хотя бы сведение к минимуму подобных ситуаций. Для этого — система контроля с обратной связью, равномерно распределяющая натяжение по площади полотна и зонам его обработки.

Суть «обратной связи» — передача информации об итоговом натяжении в цепь управления, обеспечивающую, с помощью исполнительных механизмов, корректировку условий перемещения полотна. Подобные системы контролируют натяжение на устройствах размотки и намотки, в промежуточных зонах рулонных машин различного назначения.

«Поскольку наиболее важен контроль полотна при входе в зону обработки (область резки в перемоточно-резальных агрегатах), мы комплектуем бобинорезальные машины Sapphire и Diamond вакуумным “прижимным барабаном” с отдельным двигателем, предотвращая морщины из-за провисания», — объясняет Фордхэм. Мгновенная реакция на требования рынка невозможна без модернизации оборудования, оттого и создана бобинорезальная техника с немыслимыми 5-6 лет назад производительностью и средствами автоматизации. Для работающих с гибкой упаковкой, плёнками и ламинатами моделей Sapphire S2 это 700 м/мин, а для недавно появившейся Ashe Jade (спектр обрабатываемых материалов — от полиолефиновых плёнок 11 мкм до картона 300 г/м2) 1000 м/мин.

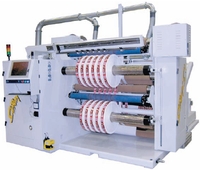

Итальянская Laem Systems установила первую 4-шпиндельную (сдвоенную) турельную бобинорезальную машину RB4 в компании Alfaplas, специализирующейся на выпуске упаковки. Агрегат шириной 1500 мм сократит простои и увеличит производительность на участке резки готовых рулонов; он укомплектован двумя турелями с 4-мя перемоточными шпинделями и скоростной лазерной системой выравнивания втулок в ходе настройки. Сервоприводное устройство размотки оснащено системой автоматического подъёма рулонов диаметром до 1200 мм.

Среди предлагаемых опций — 3-шпиндельная (трёхосная) конфигурация турели, в двух направлениях перематывающая рулоны диаметром до 600 мм. Электродвигатели Siemens с векторным управлением обеспечивают работу с тонкими плёнками, многослойными и ламинированными материалами. Натяжение на устройстве размотки контролируется независимо управляемыми системами вращения и торможения.

Soma Engineering серьёзно модернизировала бобинорезальную машину Venus, теперь развивающую скорость до 800 м/мин. Нарезающий рулоны диаметром до 610 мм агрегат укомплектован системой контроля натяжения Tensomat на устройстве намотки и обновлённым диагностическим ПО.

Точно управляемое натяжение столь же важно для менее габаритных узкорулонных контрольно-перемоточных инспекционных систем. Пример — массово устанавливаемые в ряде стран Европы контрольно-счётные машины с функциями высечки, продольной разрезки и перемотки Arpeco Premier Tracker с опционально устанавливаемой системой управления натяжением с обратной связью на размотке ATMS (Arpeco Tension Management System).

Патрик Бошелл из Rotoflex уверен: «Контроль натяжения полотна критичен при выпуске качественной этикетки и упаковки в связи с ростом спроса на плёнки и носители без подложки. Каждая операция перемоточной машины — размотка, транспортировка, продольная резка и намотка полотна — должна быть стабильной и предсказуемой. Именно таков предлагаемый нами модельный ряд инспекционных контрольно-резальных машин VLI eDrive, обеспечивающих низкий уровень натяжения при высоких скоростях, простоту настройки и обслуживания».

Наши

Системам натяжения материала в печатных машинах, бобинорезальной и перемоточной технике уделяется повышенное внимание. Производители и пользователи оборудования понимают, насколько важно не только правильно запечатать материал, но и получить геометрически идеальный рулон, зачастую являющийся конечной продукцией.

Система натяжения в бобинорезальных машинах всегда была рассчитана на перемотку моноплёнок на высоких скоростях. Ведущие производители этой техники делают ставку на высокую скорость, что предполагает постоянное совершенствование систем контроля натяжения. Но в России не так много крупных производителей гибкой упаковки, способных приобрести бобинорезальные машины со скоростями до 1000 м/мин. Это целесообразно, если производительность печатного парка не менее 500-700 м/мин. К тому же цена европейской техники последнего поколения высока. Небольшие производства гибкой упаковки, обладающие печатными машинами среднего класса, эффективнее комплектовать тайваньскими или корейскими машинами по цене 70–250 тыс. долл. Их скорости 250–600 м/мин полностью вписываются в реалии российского рынка гибкой упаковки.

Одна из его особенностей — печать моноплёнок на линейных узкорулонных машинах. Такие производства оснащаются узкорулонными контрольно-перемоточными машинами с устройствами контроля натяжения полотна, ориентированными на обработку самоклеящихся этикеток. Перематывать на них полипропиленовые и тем более полиэтиленовые плёнки проблематично, если вообще возможно. Конечно, производители пытаются учесть возможности перемотки моноплёнок, корректируя систему контроля натяжения. Но тогда, во-первых, перемоточная машина становится универсальной, что не всегда правильно, а во-вторых, стоимость таких моделей не сильно отличается от цены хорошей бобинорезальной техники.

Максим Алексашенко (aleksashenko@variant.ru), ведущий менеджер компании «Вариант»

Наши

Шведская Wasberger в ходе совершенствования перемоточно-резательных машин Grafotronic пришла к выводу, что они должны удовлетворять требованиям, стандартно выдвигаемым заказчиками самоклеящихся этикеток к печатным производствам (особенно жёстким, когда заказчик наносит этикетки на готовый продукт в автоматическом режиме).

В кратком виде требования формулируются так:

а) Качество продольной резки полотна на узкие ролики и подрезки боковой кромки. Решающую роль играет конструкция устройства продольной резки и использование дисковых ножей «ножничного» типа. Для выполнения требования перемоточно-резательная машина должна иметь простые, надёжные и эффективные устройства бокового равнения полотна, контроля и регулировки его натяжения в зависимости от материала и требований заказчика.

б) Качество намотки: плотность слоёв, правильная геометрия ролика. Обеспечивается эффективной работой устройств бокового равнения и контроля натяжения полотна.

в) Точность диаметра намотки. Заказчик платит только за диаметр, который заказан. Если счётчик метров намотанного ролика неточен, производство, во избежание претензий, наматывает чуть больше, что приводит к увеличению себестоимости. Поэтому производители машин предлагают устройства турельной намотки, обеспечивающие точность диаметра намотки и дающие значительный выигрыш во времени при зарядке пустых втулок для намотки новых роликов.

г) Пневматические валы намотки с диаметром менее 76 мм. У заказчика есть оборудование (например, термотрансферные принтеры), работающее с малыми диаметрами втулок (25, 40, 50 мм). Решает задачу опциональный комплект валов под указанные размеры втулок. Встречаются и запросы на валы намотки для промежуточных диаметров втулок.

Отдельно следует остановиться на машинах для перемотки тонких тянущихся материалов. Wasberger разработала и впервые показала на Labelexpo-07 перемоточно-резательную машину Grafotronic Film для работы с плёнками, причём исходила из следующих требований:

а) Качество продольной резки полотна, обеспечиваемое равномерным его натяжением в зоне резки. Регулировка выполняется двумя парами тянущих роликов: до и после лезвийных ножей.

б) Качество намотки, определяемое плотностью слоёв и правильными геометрическими размерами ролика. Решают задачу устройство бокового равнения полотна вместе с устройством контроля и регулировки его натяжения между зонами резки и намотки.

Борис Петухов (boris.petouhov@wasdberger.com.ru), ведущий специалист по оборудованию «Wasberger Россия»

.jpg)

.jpg)

.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)