|

ВОЗМОЖНАЯ ПРИЧИНА |

РЕШЕНИЕ |

|

Слишком высокая вязкость краски |

Понизьте вязкость краски |

| Слишком высокая концентрация красителя для данной конфигурации машины или заказа | Добавьте к краске разбавитель. Уменьшите толщину красочной плёнки |

| Слишком толстая красочная плёнка | Уменьшите вязкость краски:

|

| Краска загрязнена из-за некачественной смывки машины при смене цвета (цветов) | Тщательно очистите печатную секцию после смены краски, замените краску |

| Неверно подобран состав краски | Проконсультируйтесь с поставщиком краски |

| ВОЗМОЖНАЯ ПРИЧИНА | РЕШЕНИЕ |

| Слишком большой объём ячеек анилоксового цилиндра | Выберите анилокс с меньшим объёмом ячеек |

| Некорректное соотношение размеров растровых элементов (разрешение) и линиатуры анилоксового цилиндра | Переделайте макет, поменяйте линиатуру, изготовьте новые формы с учётом возможностей печатной машины |

| Избыточный печатный натиск | Уменьшите давление печатной формы на материал |

| Избыточное давление между анилоксовым цилиндром и печатной формой | Откорректируйте давление вала; проверьте выравнивание печатной формы |

| Бумажная пыль из цеха или от материала скапливается в машине или в краске и прилипает на печатную форму | Очистите материал перед печатными секциями. Очистите машину, формы, производственное помещение. Проверьте, насколько чиста продольная и поперечная порезка бумаги |

| Неравномерно нанесена красочная плёнка из-за особенностей печатной машины или перекошенных печатных форм | Отрегулируйте дозирование краски (отшлифуйте дуктор, поменяйте ракель), давление печатного натиска и анилоксового цилиндра, проверьте параллельность валов; замените печатные формы |

|

Слишком низкий показатель pH краски |

Проверьте и откорректируйте уровень pH |

| Слишком толстая красочная плёнка для выбранной линиатуры печатной формы | Уменьшите вязкость краски:

|

| Краска слишком быстро засыхает | Замедлите сушку, добавив медленно испаряющиеся растворители. Исключите воздействие воздуха или тепла на печатные формы. Увеличьте скорость печати |

| Слишком мягкая печатная форма | Выберите пластины с более высокой жёсткостью |

|

ВОЗМОЖНАЯ ПРИЧИНА |

РЕШЕНИЕ |

| Избыточный печатный натиск | Уменьшите давление печатной формы на материал |

| Слишком жёсткая печатная форма | Выберите более мягкую пластину |

| Избыточное давление между анилоксовым цилиндром и печатной формой | Откорректируйте давление анилокса, проверьте выравнивание печатной формы |

| Перекошены, изношены, изогнуты, затвердели или забиты печатные формы | Выровняйте, восстановите, очистите, замените печатные формы или всю формную сборку |

| Слишком толстая красочная плёнка | Уменьшите вязкость краски:

|

| Краска слишком быстро засыхает | Замедлите сушку, добавив медленно испаряющиеся растворители. Исключите воздействие воздуха или тепла на печатные формы. Увеличьте скорость печати |

| Слишком низкий показатель pH краски | Проверьте и откорректируйте требуемый уровень pH |

| Бумажная пыль из цеха или от материала скапливается в машине или в краске и прилипает на печатную форму | Очистите материал перед печатными секциями. Очистите машину, формы, производственное помещение. Проверьте, насколько чиста продольная и поперечная порезка бумаги |

| Неравномерно нанесённая красочная плёнка из-за особенностей печатной машины или перекошенных печатных форм | Отрегулируйте дозирование краски (отшлифуйте дуктор, поменяйте ракель), давление печатных форм и анилоксового вала, выровняйте рулоны; замените печатные формы |

|

ВОЗМОЖНАЯ ПРИЧИНА |

РЕШЕНИЕ |

| Избыточный печатный натиск | Уменьшите давление печатной формы на материал |

| Перекошены, изношены, изогнуты, затвердели или забиты печатные формы | Выровняйте, восстановите, очистите, замените печатные формы или всю формную сборку |

| Слишком мягкая печатная форма | Выберите более жёсткие пластины |

| Неравномерно нанесена красочная плёнка из-за особенностей печатной машины или перекошенных печатных форм | Отрегулируйте систему дозирования краски, печатный натиск и давление анилоксового цилиндра, проверьте параллельность валов; замените печатные формы |

| Слишком толстая красочная плёнка для выбранной печатной формы и печатаемого сюжета | Уменьшите вязкость краски:

|

| Позитивные или негативные элементы слишком малы для выбранной толщины красочной плёнки/системы дозирования краски | Переделайте макет, поменяйте линиатуру, изготовьте новые формы с учётом возможностей печатной машины |

| Бумажная пыль из цеха или от материала скапливается в машине или краске и прилипает на печатную форму | Очистите материал перед печатными секциями. Очистите машину, формы, производственное помещение. Проверьте, насколько чиста продольная и поперечная порезка бумаги |

| Слишком низкий показатель pH краски | Проверьте и откорректируйте уровень pH |

| Краска слишком быстро засыхает | Замедлите процесс сушки, добавив медленно испаряющиеся растворители. Исключите воздействие воздуха или тепла на печатные формы. Увеличьте скорость печати |

| ВОЗМОЖНАЯ ПРИЧИНА |

РЕШЕНИЕ |

| Ореол только по краям основного изобра- жения: а) избыточный печатный натиск; б) избыточное давление между анилоксовым цилиндром и печатной формой |

а) Уменьшите давление печатной формы на материал;

б) откорректируйте давление анилокса, проверьте выравнивание и качество монтажа печатной формы |

| Ореол на внешних границах изображений:

а) избыточное давление между анилоксовым цилиндром и печатной формой; б) искажена смонтированная печатная форма; в) плохо закреплены печатные формы |

а) Уменьшите давление анилокса на печатную форму; проверьте выравнивание формы и качество её монтажа;

б) используйте более тонкие печатные формы; в) повторно смонтируйте и плотно закрепите формы |

| Везде ореолы:

а) перекошены, изношены, изогнуты, затвердели или забиты печатные формы; б) слишком толстая красочная плёнка; в) слишком жёсткая печатная форма; г) неравномерно нанесена красочная плёнка из-за особенностей печатной машины или перекошенных печатных форм |

а) Выровняйте, восстановите, очистите, замените печатные формы или всю формную сборку;

б) Уменьшите толщину красочной плёнки: снижением вязкости краски; регулировкой дозирования краски; установкой анилокса с меньшим объёмом ячеек; в) выберите более мягкую пластину; г) отрегулируйте дозирование краски (отшлифуйте дуктор, смените линиатуру анилокса, поменяйте ракель), давление печатных форм и анилоксового цилиндра, проверьте параллельность валов; замените печатные формы |

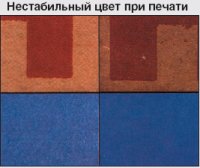

| ВОЗМОЖНАЯ ПРИЧИНА | РЕШЕНИЕ |

| Цвет нестабилен в процессе печати тиража: a) колебания уровня pH/вязкости;

б) нестабильный материал; в) посторонние добавки в находящейся в печатной машине краске; г) пена |

а) Отслеживайте и корректируйте уровень pH и вязкость краски;

б) контролируйте качество материала или внесите изменения в состав красок; в) отслеживайте, измеряйте и контролируйте всё, что добавляется в краску в процессе печати; г) добавляйте антивспенивающий агент |

| Цвет нестабилен от тиража к тиражу: меняются краска, материал, условия печати, конфигурация печатной машины, поставщик, методика замеров оператором, настройки и скорость машины | Отслеживайте, фиксируйте и контролируйте важнейшие переменные печатного процесса для каждого заказа — операторы и типография смогут добиться повторяемого качества |

| Цвет нестабилен между секциями:

а) варьирующаяся толщина красочной плёнки в разных секциях; б) меняются краска, материал, условия печати, конфигурация печатной машины, поставщик, методика замера оператором, настройки и скорость машины |

а) Откорректируйте параметры или состав краски с учётом специфики секций: объём анилоксового цилиндра, линиатуру и состояние ячеек; измените параметры дозирования краски, давление натиска и условия печати;

б) измеряйте, фиксируйте и анализируйте отклонения от стандартных процедур, что позволит всегда работать на оптимальных режимах и с оптимальными материалами, сократить количество переменных производственного процесса |

|

ВОЗМОЖНАЯ ПРИЧИНА |

РЕШЕНИЕ |

| В краске слишком много воздуха | Проверьте герметичность красочных насосов и трубопроводов со стороны подачи, устраните дефекты при их наличии |

| Избыточное давление насоса приводит к разбрызгиванию и аэрации | Снизьте напор до необходимого минимума (корректируйте за счёт изменения расхода, но не давления) |

| Активное взбалтывание краски приводит к разбрызгиванию и аэрации | Сократите количество срабатываний насоса/системы перемешивания до минимума (трубки возврата краски должны быть погружены в неё) |

| Камер-ракельная система негерметична | Чаще меняйте ракельные ножи. Высушите и герметизируйте камеру. Отрегулируйте подачу краски так, чтобы камера всегда оставалась полной |

| В краску добавили слишком много воды | Повысьте вязкость, добавив свежую краску |

| Слишком высокая вязкость краски | Уменьшите вязкость краски, чтобы избавиться от находящейся в ней пены |

| Неверно подобранная краска | Проконсультируйтесь с поставщиком краски |

| ВОЗМОЖНАЯ ПРИЧИНА |

РЕШЕНИЕ |

| Краска не сохнет из-за проблем с составом или толщиной красочной плёнки | Увеличьте скорость высыхания краски:

|

| Красочная плёнка неравномерно наносится на материал (ореолы, неровный цвет) | Отрегулируйте дозирование краски (отшлифуйте дуктор, поменяйте ракель), печатный натиск и давление анилоксового цилиндра, проверьте параллельность валов; проконтролируйте выравнивание печатной формы |

| Краска не высыхает из-за невпитывания материалом | Смените материал, сократите толщину красочной плёнки, увеличьте мощность сушки |

| Проблемы с высечкой или фальцовкой:

а) полиуретановые накладки на валах противодавления изношены или слишком грубы; б) избыточное давление вырубного штампа; в) ремни фальцаппарата изношены или проскальзывают; г) направляющие или ремни задевают оттиск; д) ремни стапельного стола бьются об оттиск |

а) Замените или обрежьте стирающие краску рубашки на валах противодавления;

б) удалите резину со штампа; замените ножи; уменьшите давление штампа; замените рубашки на валах противодавления; в) замените или отрегулируйте ремни фальцаппарата; г) отрегулируйте или замените направляющие или ремни, чтобы минимизировать их контакт с оттиском; д) отведите ремни от запечатанных зон или приподнимите их |

| Неверно подобрана краска | Проконсультируйтесь с поставщиком краски |

.jpg)

.jpg)

.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)