|

|

| Solution Graphiques Compact FL |

Cosmo Cosmolight Compakt 52x76 |

|

|

| Pasaflex 5280 E/TL |

DuPont Cyrel Fast 1000TD |

|

|

|

Dantex Aqua-Flex |

Mekrom Concept 201C |

|

|

| Jet Europe Jet Line 700 CTP |

Flint Group Flexographic Products nyloflex Combi F III |

Впоследнее время прослеживается тенденция сокращения времени изготовления флексоформ. Высокое качество и быстрое исполнение работ — два фактора успеха современного флексографского производства, фундамент которого закладывает надёжное и высокопроизводительное формное оборудование.

На российском рынке его предлагают: AGI, Asahi, Cres Finish M, Comgraf, Cosmo, Dantex Graphics, DuPont, Flexo Group, Flint Group Flexographic Products, Jet Europe, Mekrom, Pasaflex, Punto Luce, Solution Graphiques, Wity. Все устройства можно разделить на две группы: универсальные комбинированные (башенные) и модульные (секционные). Особенность первых (характеристики в табл. 2) — выполнение операций на разных уровнях одного устройства. Главные плюсы — компактность, простота эксплуатации и сравнительно небольшая стоимость.

У вторых за каждый этап (или их группу) отвечает отдельно стоящая секция, функциональность которой определяют буквенные индексы: E — экспонирование, P — вымывание, D — сушка, LF/PX — пост-экспонирование, финишинг. Среди их преимуществ: большие форматы, широкие технологические возможности, в т. ч. формирование конвейерных (поточных) линий. Образующие линию модули могут приобретаться вместе или отдельно. Перечень комбинаций блоков, образующих завершённую технологическую цепочку, и их характеристики см. в табл. 1.

Выбор типа формного оборудования определяет специализация и возможности производства. Мало- и среднеформатные комбинированные или модульные системы подойдут для небольших этикеточных компаний. Среди таковых c наименьшим форматом пластин (не более 270×370 мм) работают модульные линии EKO 35fx и Combitype A4fx от Flexo Group, моноблочные AGI Profile 35/S, Comgraf Flexo-30, Jet Europe Polyflex 35, Pasaflex A4, Solution Graphiques Compact FL A4. Наилучший вариант для репроцентров и печатающих на гофрокартоне предприятий — крупноформатные поточные линии, среди которых выделяются Asahi AFP 1321, FlexoCH-5280 от Cres Finish M, DuPont Cyrel 3000 System, Flint Group nyloflex F V, Mekrom Concept 500, Pasaflex 5280 и Solution Graphiques Linea 52/80, изготавливающие формы 1300×2000–1320×2032 мм.

С лица и оборота

Предварительное и основное экспонирование осуществляется в специальных модулях, обрабатывающих оборотную и лицевую стороны формного материала излучением УФ-А (~380 нм). Назначение первого этапа (0,5–3 мин) — сформировать донную часть рельефа печатной формы. За это время происходит связывание растворённого в фотополимерном слое молекулярного кислорода, замедляющего реакцию полимеризации, что повышает светочувствительность формы и уменьшает время её основного экспонирования.

Последнее осуществляется через негатив или чёрный масочный слой цифровой формной пластины, позволяя сформировать профиль печатных элементов. По словам Дмитрия Змиевского, главного технолога компании «ПолиграфФ» (в состав используемой линии входит CtFP EskoArtwork CDI Spark 2530, формный процессор DuPont Cyrel Fast 1000 TD и Cyrel 1000 EC/LF), при работе с цифровыми пластинами очередность процедур меняется: сначала основное экспонирование, а затем оборотное. Причина — предотвращение повреждений чёрного масочного слоя при его контакте с поверхностью стола. Исследования DuPont доказали, что смена очерёдности этапов на результат не влияет.

Последнее осуществляется через негатив или чёрный масочный слой цифровой формной пластины, позволяя сформировать профиль печатных элементов. По словам Дмитрия Змиевского, главного технолога компании «ПолиграфФ» (в состав используемой линии входит CtFP EskoArtwork CDI Spark 2530, формный процессор DuPont Cyrel Fast 1000 TD и Cyrel 1000 EC/LF), при работе с цифровыми пластинами очередность процедур меняется: сначала основное экспонирование, а затем оборотное. Причина — предотвращение повреждений чёрного масочного слоя при его контакте с поверхностью стола. Исследования DuPont доказали, что смена очерёдности этапов на результат не влияет.

Для удобства работы с широкоформатными формными материалами многие производители (Asahi, Flint Group, DuPont, Mekrom, Solution Graphiques, Pasaflex) оснащают оборудование стеклянным столом экспонирования и двумя группами ламп (сверху и снизу). Итог — прямое и оборотное экспонирование без переворота пластины. Проблема отражённого света решается с помощью шторки, закрывающей нижние лампы перед основным экспонированием.

Для предотвращения попадания пыли между негативом и формным материалом, а также исключения образования пузырьков воздуха, производители оснащают экспонирующие устройства шероховатыми столами. Владельцам CtFP, уже забывшим о проблемах с плёнками, предлагаются зеркально гладкие столы.

Качество световой обработки напрямую зависит от интенсивности и равномерности поверхностного освещения, температуры стола экспонирования. Контролировать интенсивность излучения помогают световые интеграторы (УФ-метры), измеряющие величину светового потока и, в зависимости от его значения, корректирующие время экспонирования. Они есть в устройствах Asahi, Dantex Graphics Aqua-Flex, DuPont Cyrel 1000 EC/LF, 1000 EC/D/LF, 2000 EC/LF, Solutions Graphiques Moduflex 52/80 E. В остальных случаях необходимые замеры придётся производить внешним прибором.

По словам главного технолога «ГлобалФлекс» Сергея Кузовлева (используется линия Mekrom Concept 300), корректирующая интенсивность светового потока автоматика полезна, ибо позволяет контролировать работу каждой лампы — при проблемах с одной необходимо менять весь комплект: интенсивность отдельно установленной лампы может оказаться значительно выше, чем у уже работающих, что приведёт к неравномерному облучению пластин, негативно скажется на экспонировании. Выход из строя одной лампы также означает, что возможен скорый отказ остальных.

Тем не менее, при работе с цифровыми пластинами функцию приходится отключать — пропорциональное изменение времени экспонирования не подходит для «масочных» флексоформ, имеющих более сложную корректировочную зависимость продолжительности процесса от падения уровня излучения ламп.

С повышением температуры связана другая проблема: ускоряется полимеризация, что заставляет корректировать время экспонирования. В таких случаях поможет воздушное термостатирование стола, а иногда и его водяное охлаждение, стандартно предусмотренное в системах Asahi, устройствах Cyrel 1000 EC/LF, 1000 EC/D/LF, 2000 EC/LF от DuPont, IF 12/20 и 13/21 от Jet Europe, Mekrom Concept 500, опционально — в сериях EDF от Solutions Graphiques. В агрегатах со стеклянным столом экспонирования только воздушное охлаждение.

С повышением температуры связана другая проблема: ускоряется полимеризация, что заставляет корректировать время экспонирования. В таких случаях поможет воздушное термостатирование стола, а иногда и его водяное охлаждение, стандартно предусмотренное в системах Asahi, устройствах Cyrel 1000 EC/LF, 1000 EC/D/LF, 2000 EC/LF от DuPont, IF 12/20 и 13/21 от Jet Europe, Mekrom Concept 500, опционально — в сериях EDF от Solutions Graphiques. В агрегатах со стеклянным столом экспонирования только воздушное охлаждение.

Вода, растворитель или температура?

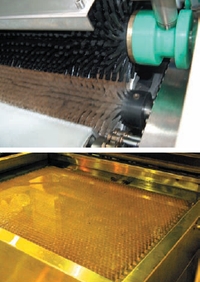

Процедура вымывания пластины в формном (вымывном) процессоре отвечает за формирование её объёмного рельефа. Суть — удаление пробельных участков, неполимеризовавшихся в ходе основного экспонирования, набухающих при контакте с вымывным раствором и вычищаемых специальными щётками. В комбинированных башенных устройствах процессоры располагаются в верхних секциях.

В зависимости от типа вымывного раствора процессоры разделяются на два типа: сольвентовымывные работают с растворителями на основе органических спиртов; водовымывные используют водно-щелочной раствор или воду (устройства Jet Europe).

В зависимости от типа вымывного раствора процессоры разделяются на два типа: сольвентовымывные работают с растворителями на основе органических спиртов; водовымывные используют водно-щелочной раствор или воду (устройства Jet Europe).

По словам руководителя печатной и допечатной подготовки компании «Новатек» Романа Французова (эксплуатируется комбинированная система Cosmo Compakt), качество водного раствора меняется, поэтому необходимо проводить ежемесячные тесты на определение уровня щелочной среды, используя pH-метр и лакмусовую бумагу.

Среди преимуществ сольвентовымывных (Asahi, DuPont, Flexo Group Flexo 3/5/7, Flint Group, IF и Combiflex от Jet Europe, Mekrom, модульные Pasaflex, Linea и Compact FL от Solutions Graphiques) — работа с формными материалами толщиной до 7 мм и большая номенклатура пластин разных производителей. К их достоинствам можно было бы отнести и более жёсткую точку, лучшую тиражестойкость и краскоперенос, нежели у водовымывных. Однако в последнее время производители водовымывных материалов значительно повысили их качество (в первую очередь, Toyobo), вследствие чего разница уже не ощущается. Как рассказал Французов, они успешно применяют водовымывные формы при запечатывании полиэтилена, бумаги, алюминия, при нанесении УФ-лака.

Среди преимуществ сольвентовымывных (Asahi, DuPont, Flexo Group Flexo 3/5/7, Flint Group, IF и Combiflex от Jet Europe, Mekrom, модульные Pasaflex, Linea и Compact FL от Solutions Graphiques) — работа с формными материалами толщиной до 7 мм и большая номенклатура пластин разных производителей. К их достоинствам можно было бы отнести и более жёсткую точку, лучшую тиражестойкость и краскоперенос, нежели у водовымывных. Однако в последнее время производители водовымывных материалов значительно повысили их качество (в первую очередь, Toyobo), вследствие чего разница уже не ощущается. Как рассказал Французов, они успешно применяют водовымывные формы при запечатывании полиэтилена, бумаги, алюминия, при нанесении УФ-лака.

В числе недостатков сольвентовымывных: более тяжёлая экологическая обстановка на предприятии, необходимость утилизации растворителей, обязательное наличие приточно-вытяжной вентиляции.

В случае приобретения системы регенерации растворитель можно восстанавливать на месте, снижая затраты на его приобретение: макс. эффективность восстановления 90-93% исходного объёма. Как пояснил оператор формного участка компании «Репроцентр» Павел Чупров (используется технологическая линия DuPont Cyrel 3000 System), потери при регенерации зависят от качества системы и процента загрязнения, который не должен превышать 5% (оптимально 3%). Недешёвая установка регенерирующей системы целесообразна только для больших производств.

В основе работы сольвентовымывных систем — циркуляция постепенно насыщаемого полимером раствора между питающим баком и вымывной секцией. Поскольку по мере насыщения полимером вымывающая способность раствора снижается, содержание полимера не должно превышать 5%. Контролировать его помогают встроенные вискозиметры, подающие сигнал в систему управления, обеспечивающую сброс части отработанного растворителя и его замену соответствующей порцией чистого.

Популярность более экологически чистых водовымывных технологий растёт, что подтвердили результаты прошлогодней выставки LabelExpo. Одно из ограничений — невозможность обработки форм с толщиной более 2,84 мм и пока небольшое число фирм-производителей формных материалов: Flint Group, Jet Europe, Toray, Toyobo. Спектр подобных устройств формируют аппараты Cosmo On-line, Dantex Graphics, Flexo Group Combitype A7/A5/A3, Jet Line и Waterpress от Jet Europe, Aqua и Compact FLW от Solutions Graphiques.

В них раствор при предельном насыщении полимером вручную или автоматически (Cosmo On-line, Jet Europe Jet Line, Solutions Graphiques Aqua) сливается из бака, предварительно пройдя фильтрационную очистку. Аппараты Jet Europe не надо оснащать фильтрами при использовании пластин того же производителя: полимер полностью растворяется в воде. Процессоры Dantex Graphics работают по незамкнутому циклу: питающий бак отсутствует, отработанная вода после фильтрации сразу сбрасывается в канализацию.

В них раствор при предельном насыщении полимером вручную или автоматически (Cosmo On-line, Jet Europe Jet Line, Solutions Graphiques Aqua) сливается из бака, предварительно пройдя фильтрационную очистку. Аппараты Jet Europe не надо оснащать фильтрами при использовании пластин того же производителя: полимер полностью растворяется в воде. Процессоры Dantex Graphics работают по незамкнутому циклу: питающий бак отсутствует, отработанная вода после фильтрации сразу сбрасывается в канализацию.

Принципиально иную технологию удаления неполимеризованного слоя предлагают DuPont и MacDermid Printing Solutions, разработавшие системы термальной обработки экспонированных пластин — Cyrel Fast и Lava, соответственно. Основа идеи — разница в температурах плавления полимера до и после экспонирования. Под воздействием ИК-излучения неполимеризованные участки расплавляются и удаляются нетканым полотном. Несомненное достоинство — сокращение времени изготовления форм за счёт исключения из техпроцесса этапов вымывания и сушки.

Системы Cyrel Fast давно и успешно работают на отечественных производствах. В данный момент доступно две их версии — Fast 1000TD и Fast TD4260 (пластины форматов 900×1200 и 1070×1524 мм, соответственно). Недостаток технологии, как и в водовымывных системах, — урезанный диапазон толщины (до 2,84 мм), что не позволяет изготавливать формы для гофрокартонных производств.

Как сообщили на Drupa представители MacDermid Printing Solutions, появление на российском рынке систем Lava может состояться уже в следующем году. Ситуацию, однако, осложняет недавнее решение американского суда по иску DuPont к MacDermid о нарушении последней патентного законодательства. В ответном заявлении MacDermid говорит о неправомерности подобных подходов и намерении продолжать активную работу над технологией (см. «Термальная война DuPont» и «Встречный иск MacDermid» на с. 8 этого

номера).

Единство непохожих

В комбинированных башенных устройствах вымывной процессор расположен на их верхнем ярусе и представляет собой бак с набором горизонтально расположённых плоских щёток. Пластина крепится на стол с липкой поверхностью (двухсторонний скотч или специальное покрытие), расположенный на дне крышки вымывного отсека.

Особенность комбинированных систем — совмещение в одном устройстве водовымывных и сольвентовымывных версий (системы AGI, Cres Finish M, Cosmo, Comgraf, Polyflex от Jet Europe, Pasaflex, Punto Luce и Wity). Такая возможность есть и у обладателей модульных линий EKO 35fx и Combitype A4fx от Flexo Group. Очистной фильтр для водовымывных и вытяжной вентилятор для сольвентных устанавливаются на месте.

Вымывающий раствор заливается в бак чуть выше уровня щёток, а сам процесс осуществляется за счёт сложного кругового возвратно-поступательного («орбитального») вращения стола, закреплённого на эксцентриках, над поверхностью щёток. Для качественного вымывания и получения требуемой глубины рельефа регулируют давление щёток, изменяя высоту их расположения над опорной поверхностью в зависимости от толщины пластины.

В большинстве систем высота выставляется вручную, исключение — устройства Dantex Graphics и Solution Graphiques. Отличие Mekrom Concept 201 HTD — форма загружается в процессор со стола на направляющих, а вымывается за счёт осевого вращения продольно размещённых щёток. После обработки она возвращается на загрузочный стол.

Качество вымывания зависит от экспериментально определяемых времени процесса, состава и температуры раствора, давления щёток. Важную роль играет постоянство температуры раствора, которая в устройствах Jet Europe, Cosmo, Concept 201 HTD и Combine от Mekrom (опционально) Wity обеспечивается автоматически.

Конвейерная мойка

Модульные и конвейерные вымывные системы предоставляют более серьёзный сервис. В них автоматически регулируется температура раствора, усилие контакта пластин и щёток постоянны, поскольку последние оснащены пружинным креплением. Благодаря особенностям конструкции, возможна последовательная непрерывная обработка нескольких пластин. Сравнительно небольшое время сушки водовымывных позволяет формировать конвейерные линии, объединяющие все технологические операции, на базе модульных систем Cosmo On-line, Dantex Graphics, Solution Graphiques Aqua и Jet Europe Jet Line.

Принцип работы модульных вымывных систем отличен от комбинированных: вымывание идёт не за счёт движения стола, а благодаря перемещению щёток. Обрабатываемая пластина крепится на монтажную планку со штифтами (необходима перфорация переднего края пластины) или полотно с липкой поверхностью, после чего транспортируется червячной или цепной передачей в секцию вымывания. Расположенные по длине секции перпендикулярно движению пластины круглые и плоские щётки за счёт вращательно-поступательных и продольных перемещений вымывают лишний полимер. По мере продвижения пластины оператор поочередно монтирует одну полноформатную или несколько малоформатных пластин того же типа, обеспечивая непрерывность процесса. Интересный способ крепления в Dantex Graphics Aqua-Flex 480 и 900 — с помощью непрерывно движущегося полотна с липким покрытием.

Некоторые производители предлагают специальные модели для работы с цифровыми пластинами (Jet Europe Jet Line CTP, Mekrom 305DW и 505DW, Pasaflex 5280 DW), особенность которых — секция для вымывания чёрного масочного слоя.

В конце вымывного тракта пластина промывается чистым раствором специальными щётками, «обтирается» ворсистыми валиками или впитывающей материей, после чего может проходить сушку. Качество вымывания определяется временем контакта пластины со щётками, концентрацией и температурой раствора. Длительное вымывание или неправильный выбор растворителя могут повредить рельеф формы.

Ускоряя процесс

Всё более востребованная необходимость получения готовой печатной формы в кратчайшие сроки при минимуме затрат заставляет производителей максимально ускорять технологический процесс. И не только за счёт конвейерных систем и поточной обработки, но и сокращением или исключением некоторых стадий процесса, как в водовымывных и термальных системах.

В первых время сушки сокращается до 20-30 минут, а всё изготовление укладывается в 40-50. Термальная технология вовсе исключает стадии вымывания и сушки. За счёт этого время получения готовой формы, включая все технологические стадии, — один час. В обоих случаях немаловажна отличная экологическая обстановка на предприятии.

За эффективную сушку

Сушка — самый длительный этап в изготовлении флексоформы. После вымывания набухшая форма помещается в сушильный шкаф, где под действием горячего воздуха из неё удаляется оставшийся раствор и она возвращается к исходным размерам. Стандартное время — 0,5-3 часа в зависимости от толщины полимера и типа вымывного раствора.

Сушка — самый длительный этап в изготовлении флексоформы. После вымывания набухшая форма помещается в сушильный шкаф, где под действием горячего воздуха из неё удаляется оставшийся раствор и она возвращается к исходным размерам. Стандартное время — 0,5-3 часа в зависимости от толщины полимера и типа вымывного раствора.

Преимущество модульных систем DuPont Cyrel, Flint Group F V, Jet Europe IF, Mekrom 500, Solution Graphiques Moduflex — повышающее пропускную способность большее количество сушильных отделений (5-7 в крупноформатных Asahi, DuPont, Flint Group, Jet Europe, Mekrom, Solution Graphiques). Каждое оснащено калориферами и вентиляторами для подачи горячего воздуха.

В устройствах комбинированных, совмещающих сушку, пост-экспонирование, финишинг (DuPont Cyrel 2000D/LF, Mekrom 501 D/LF, Pasaflex 5280 D/LF) и основное экспонирование (Asahi 912 EDLF, DuPont Cyrel 1000 EC/D/LF, Mekrom Concept 302 EDLF, Pasaflex 3040 EDF, 3647 EDF, Solution Graphiques EDF 30/40, EDF 35/47, EDF 42/60), сушильных отделений не более двух. Они располагаются под секциями финишинга и пост-экспонирования, отделены плотным теплоизоляционным материалом.

В устройствах комбинированных, совмещающих сушку, пост-экспонирование, финишинг (DuPont Cyrel 2000D/LF, Mekrom 501 D/LF, Pasaflex 5280 D/LF) и основное экспонирование (Asahi 912 EDLF, DuPont Cyrel 1000 EC/D/LF, Mekrom Concept 302 EDLF, Pasaflex 3040 EDF, 3647 EDF, Solution Graphiques EDF 30/40, EDF 35/47, EDF 42/60), сушильных отделений не более двух. Они располагаются под секциями финишинга и пост-экспонирования, отделены плотным теплоизоляционным материалом.

Важный технологический момент — равномерный обдув пластин горячим воздухом, точное удержание температурного режима: если нагрев велик, форма даст большую усадку. При экспериментальной оценке длительности сушки её главный критерий — качество печатных элементов в областях ниже 10%: именно они больше всего набухают при вымывании.

По словам директора по производству компании «Тампомеханика» Владимира Кислицына (используется линия Flint Group nyloflex Combi FV), для качественной сушки необходимы еженедельные тесты: измерения температуры в углах и в центре, на дне отсека сушки — её отклонение от заданного значения не должно превышать 1 °С.

Финишная обработка

Некоторое количество вымывного раствора остаётся в толще полимера даже после сушки, а поверхность формы остаётся липкой, восприимчивой к загрязнениям. Если такую форму установить на печатную машину, уже после нескольких сотен метров отпечатанного полотна её пробельные элементы будут забиты краской. Предотвратить проблему помогают этапы финишинга и пост-экспонирования, выполняемые одновременно или последовательно, в зависимости от конструкции устройства.

Примеры автономных модулей финишинга и пост-экспонирования — Flexo Group Finix, Jet Europe IF Finishing Unit, Cosmo UV-C. Суть процесса — экспонирование лицевой стороны формы коротковолновым излучением УФ-С (~250 нм). Длительность — 70-90% времени основного экспонирования. Основная задача пост-экспонирования — упрочнить структуру фотополимера, дабы избежать его деформации во время печати. Процесс осуществляется воздействием на лицевую сторону пластины излучением УФ-А, время которого несколько меньше длительности основного экспонирования.

Важные мелочи

Приобретение формного оборудования — первый, хотя и важный шаг на пути организации участка для изготовления качественных флексоформ. По мере освоения технологических нюансов всё отчётливее обозначится роль влияющих на итоговый результат «вторичных факторов». Один из важнейших, подчёркиваемых всеми специалистами — качественный макет. Как отметили Кузовлев и Змиевский, «заказчики пытаются экономить, привлекая к дизайнерской работе непрофессионалов, итогом чего становятся заметные отклонения результата от требуемого. Работая над проектом, необходимо учитывать как особенности технического дизайна, так и уникальные характеристики печатной машины».

При выборе оборудования стоит обратить внимание на его электронную «начинку»: встроенная память и система программирования позволят сохранить параметры работы, что облегчит настройку машины при повторяющихся заказах. В памяти модульных вымывных процессоров в среднем хранятся настройки 9-30-ти рабочих режимов (наибольшее количество у nyloflex F V Exposure от Flint Group — 99 программ). В комбинированных — 9-15 технологических последовательностей (высшие показатели у Cosmo Compakt — 99, Mekrom Combine 200 — 20).

Не стоит забывать, что оптимальная работа формного оборудования возможна лишь при определённых климатических условиях: не превышающей 25 °С температуре помещения и относительной влажности 40-60%. Скорректировать «погоду» помогут системы кондиционирования и климат-контроля. Внимание: для модулей сушки и финишинга рекомендуются отдельные каналы вытяжной вентиляции, т. к. при смешении паров растворителя и озона, выделяющегося при облучении пластины, не исключено возгорание.

Автор статьи выражает глубокую благодарность специалистам российского представительства DuPont, компаний B2Print, Pasaflex, Supply Land, FTP Group, «Бронко», «Вариант», «Итрако», «НЛК», «Новое решение», «Полиграфспектр», «Россита», «Тампомеханика», «ЯМ Интернешнл, СНГ», а также производственных фирм «ГлобалФлекс», «Новатек», «ПолиграфФ» и «Репроцентр».

Процесс изготовления флексографских печатных форм состоит из 6-ти этапов:

-

предварительного экспонирования;

-

основного экспонирования;

-

вымывания;

-

сушки;

-

завершающего экспонирования (финишинга);

-

дополнительного экспонирования (пост-экспонирования).

.png)

.png)

.png)

/13267143/i_380.jpg)

/13267144/i_380.jpg)

/13267105/i_380.jpg)

/13267215/i_380.jpg)