К широкоформатным ламинаторам обычно относят рулонные устройства, ламинирующие отпечатки шириной более 60 см (24 дюйма). Речь пойдёт о решениях для ламинирования отпечатков, полученных специальными способами печати (не офсетным) — цифровой, шелкографией и трафаретной. Ламинация таковых существенно отличается от работы с офсетными, в основном по форматам и количеству экземпляров продукции. Если на настройку и приладку ламинатора для традиционной полиграфии допустим довольно значительный брак, то для цифровой печати это неприемлемо: каждый заказ печатается в единственном экземпляре и, как правило, имеет большую площадь, т. е. в случае брака потери в материале, чернилах и рабочем времени для предприятия весьма значительны. Выход один — сделать послепечатную обработку безупречной. Поэтому иногда говорят, что для цифровой печати ламинирование — главный этап технологического процесса.

Слагаемые успеха

Важнейшие факторы, обеспечивающие достойное качество и высокую производительность, — квалификация персонала и оптимальный выбор оборудования.

Высококвалифицированный персонал | Для оператора современного широкоформатного принтера достаточно правильно подготовить устройство к печати и зарядить материал, а в дальнейшем просто следить за качеством печати. По сути, от мастерства печатника зависит не так уж много. Оператор ламинатора должен обладать большим опытом, поскольку существенно влияет на качество ламинируемого материала. Чтобы избежать потерь на стадии знакомства с оборудованием, производители предлагают обучение операторов на собственной производственной базе.

Качество продукции зависит от культуры труда, а отечественные печатные салоны часто не способны обеспечить высокую мотивацию у работников и должную чистоту в цехе.

Двойной контроль качества (в цехе и при просмотре заказчиком) позволяет определить брак. Но для некоторых заказчиков невысокое качество не составляет проблемы — они принимают продукцию, особенно предназначенную для просмотра с большого расстояния. В таких случаях многие позволяют себе расслабиться. Но это не должно превращаться в систему: вместо того, чтобы планировать брак, лучше контролировать качество!

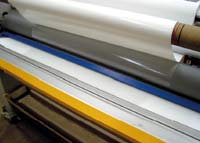

Правильно выбранное оборудование | Ширина плёночной ламинации обычно не превышает 1,6 м. Это связано с тем, что в полиграфии ширина ламинируемого материала редко превышает 2 м. Для таких ламинаторов нужен ещё один человек, чтобы следить за ровной зарядкой и ходом материала в процессе ламинирования. Да и смысла в такой ширине чаще всего нет, ведь рекламную продукцию всегда можно заламинировать отдельными полосами. Специалисты сетуют, что в последнее время качество оборудования для ламинирования снизилось. Они считают, что новые модели разрабатываются для меньших сроков службы, поощряя типографии и печатные салон к более частому обновлению оборудования. Парадокс, но именно поэтому в «Экспо Графика» советуют покупать старые и надёжные модели, качество работы и срок эксплуатации которых уже известны.

«Горячее ламинирование сохраняет позиции эффективного и функционального способа защиты рекламной продукции», — рассказывает экспорт-менеджер Neshen AG Герман Кельмеер. Однако у горячего ламинирования есть небольшой минус — нельзя ламинировать оттиски с термически неустойчивыми чернилами и материалами. С оттиска, заламинированного горячим способом, уже нельзя снять плёнку, не испортив заказ, или вообще невозможно. Нельзя ламинировать фактурные, тканевые материалы, фотобумагу, баннеры.

Чтобы перейти на холодное ламинирование, приходится ждать, пока остынет вал. Это отнимает время, поэтому, когда заказов много, в некоторых печатных салонах используют вентилятор. Есть и другой выход: на широкоформатных ламинаторах GMP Excelmaster и Graphic Master можно менять направление движения валов. Эта функция необходима, когда нужно выполнить принципиально разные работы — холодное и горячее ламинирование. Время остывания валов — 40-60 минут, а подобный простой может позволить себе не каждый. Переведя управление ламинатором на обратную сторону, оператор выполняет холодное ламинирование без потери рабочего времени.

Холодное ламинирование делают на более низкой скорости, температура валов и помещения совпадают. Технология развивается быстрыми темпами, отличное дополнение к цифровой печати. Среди преимуществ — больший ассортимент материалов, которые можно ламинировать холодным способом. Причём плёнку можно снять (например, с пластика или другого нервущегося материала) и заламинировать повторно.

Учитывая всё увеличивающуюся популярность УФ-принтеров и потерю позиций сольвентной печати, стоит подумать и о жидкостном ламинировании. Оно предназначено для таких материалов, как баннеры, тенты, оттиски УФ-принтеров. Начальник отдела наружной рекламы типографии «50 Копеек» Денис Фалькенгоф считает, что отпечатки УФ-принтеров оптимально «покрывать» УФ-лаками: с помощью специального оборудования или даже вручную, баллончиком. Новые УФ-отверждаемые лаки хорошо защищают продукцию и моментально полимеризуются.

Реальный опыт

В отделе наружной рекламы типографии «50 Копеек» ламинируемой продукции около 10% от всех заказов. Политика компании — работать на ламинаторе должен уметь каждый сотрудник. Есть фирмы, занимающиеся ламинированием более 10 лет (процент ламинируемой продукции у них больше) и даже специализирующиеся только на нём (например, «Таггерт-Полиграф»). К сожалению, чем больше у компании опыта в определённой области, тем неохотнее она делится профессиональными секретами… Конкуренция!

Так что же помогает опытному оператору и даёт преимущество перед новичками в этом бизнесе?

Правильная зарядка

Справедливо считается, что качество заказа и стабильность процесса в первую очередь зависят от правильной заправки плёнки и материала. Их нам продемонстрировали мастер цеха «50 Копеек» Владислав Мартыненко и оператор ламинатора компании MagicPrint Максим Кравченко. Хотя в «50 Копеек» ламинирование холодное, а в MagicPrint горячее, стадии зарядки одинаковы.

Заправка плёнки

1. Отмотайте немного плёнки и опустите на ламинатор перед передним валом

2. Плёнку надо немного натянуть, чтобы на ней не было морщин и она была равномерно натянута по всей площади

3. Подталкиваем загнутый конец плёнки к валу. Для этого можно использовать подложку или более твёрдый материал (например, картон)

4. Поднимаем вал, ровно проводим плёнку под ним, с обратной стороны подтягиваем ещё некоторое количество плёнки и убеждаемся, что она заряжена ровно

5. В типографии «50 Копеек» плёнку заряжают на верхний вал (там, где должен находиться рулон с отработанной подложкой) — это намного быстрее и удобнее. А сзади не используют выпрямители листов и ножи для реза. Если будете работать с одного вала (быстрее и оперативнее), придётся следить за подложкой, остающейся после плёнки

Зарядка материала

-

Расположите край материала перед передним валом.

Расположите край материала перед передним валом.

-

Убедитесь, что материал лежит ровно относительно поверхности стола, не перекошен. Правый, левый края и середина находятся на одинаковом расстоянии от вала.

-

Разгладьте и ровно загните материал (предварительно разведя валы или пользуясь методом «сэндвича»). «Возможность принудительно развести валы — особенность всех наших рулонных ламинаторов, — говорит сотрудник GMP Михаил Белов. — В образовавшийся зазор оператор пропускает начало плёнки. Это полезно и с другой точки зрения: во избежание преждевременной порчи, валы, нагретые до рабочей температуре 100°C, не должны оставаться на длительное время в сведённом состоянии (для горячего ламинирования)».

-

Если заказ большой длины, лучше, чтобы плёнка была шире материала; если отпечаток короткий и у него есть обрезной край, лучше брать более узкую плёнку.

Режимы работы

На правильное покрытие плёнкой влияют поверхностные свойства материала и чернила, которыми он запечатан.

Температурный режим. Необходимо знать, при какой температуре можно ламинировать выбранный материал. Есть термически неустойчивые материалы и краски; сочетания, которые можно ламинировать низкотемпературными плёнками (для горячего ламинирования это плёнки для 85, 90, 95°С). Температурный режим нужно учитывать и задавая скорость ламинирования: чем она выше, тем выше температура.

Давление на валах необходимо установить так, чтобы на материале не было вмятин и деформации, плёнка должна плотно прилегать к материалу. На краях плёнка должна прилегать так же плотно, как в середине (её можно слегка прижать). Если ламинируете материал впервые, сначала попробуйте на «незаметном месте»: белом поле материала или бракованных листах. Помните: слишком высокое давление на валах приводит к браку. На широкоформатных ламинаторах, как правило, используется механическая система настройки давления на валах.

Область, в которой соприкасаются верхний и нижний рабочие валы, называется зоной контакта. Верхний можно вручную перемещать вверх или вниз, регулируя высоту зоны контакта, чтобы обеспечить подачу материалов разной толщины. Механически считываемое значение перемещения служит для отображения высоты зазора области контакта.

С помощью колеса штурвала на ламинаторе для ручной регулировки зазора в области контакта задаётся и давление в процессе ламинирования.

Натяжение плёнки к концу рулона уменьшается, поэтому его надо увеличить. Натяжение меняют и при появлении морщин, складок на плёнке.

Времена, когда основным критерием была цена, остались в прошлом. Сегодня многие типографии перешли на работу с менее проблемными и более качественными марками бумаги от 200 г/м2. Причина проста: есть граничное значение соотношений толщины бумаги и плёнки. Если плотность бумаги 200 г/м2 и более, а толщина плёнки ОРР (на основе полипропилена) 30 мкм, то скручивания можно не бояться, и выпрямляющие элементы вам не понадобятся. При уменьшении толщины бумаги появится и изгиб.

Пока плёнка находится в нагретом состоянии, она преодолевает препятствие — угол между первой и второй парой валов. Так происходит растяжение материала и достигается ровная поверхность на выходе. Прототипом же всех выпрямляющих элементов ламинаторов стал разработанный и запатентованный GMP способ растягивания заламинированной бумаги под углом 90°. Такой вариант гарантирует выравнивание продукции и применяется при ламинировании тонких марок бумаги (менее 200 г/м2).

О материалах

Ламинируют светорассеивающую плёнку, пористую бумагу, офсетную, самоклейку, а в «Экспо Графика» нам рассказали, что толстыми плёнками ламинируют даже ковролин толщиной до 4 мм. Возможна ламинация велкро-панелей, накатка плёнок на постоянную основу. Благодаря универсализму УФ-принтеров изображение можно нанести на любой материал (пластик, пенокартон). Последние, а также баннер, высокофактурные материалы, холст, можно покрыть защитным слоем лака с помощью УФ-лакиратора.

Ламинировать постерную бумагу (100–250 г/м2) нужно медленно, т. к. на ней очень хорошо заметна пыль.

Жёсткие интерьерные конструкции можно «ламинировать» лаком с помощью специальных баллончиков: при такой защите материала получается фактурная плёнка, но качество продукции существенно зависит от профессионализма рабочего.

Ламинатор можно использовать не только по прямому назначению, но и накатывать плёнку и самоклейку на твёрдые поверхности (наклеенное изображение будет ровнее и качественнее, чем вручную), делать инкапсулирование.

Но есть материалы и продукция, которые практически не ламинируют: фактурные марки бумаги, художественную печать. А вот на матовую бумагу можно положить любую плёнку.

Материалы и оптимальный тип ламинирования

Выбираем плёнки

Большинство плёнок, использующихся в ламинировании рекламной продукции, те же, что и для традиционной полиграфии. Тонкие плёнки, в среднем, имеют толщину 40–80 мкм, для напольной графики используются более толстые, со средней толщиной 240 мкм. Толщина плёнки для ламинирования 26–370 мкм, самая популярная 275 мкм.

Плёнки для напольной графики, в среднем, имеют толщину 240 мкм. Этот рынок интенсивно растёт. «Многие заказчики не хотят переплачивать за заказ, их устраивает высокое качество, которое можно обеспечить сравнительно недорогими матовыми и глянцевыми плёнками, — рассказываетначальник отдела наружной релламы “50 Копеек”. — Зеркальные и голографические не пользуются большим спросом, а ведь такая продукция хорошо смотрится».

Фактурные плёнки очень эстетичны, такую продукцию приятно держать в руках. Российские заказчики предпочитают классику — фактуру «песок». Производство текстурированных плёнок достаточно сложно и дорого. Спрос же относительно невелик, поэтому многие производители её не производят. Но есть и другой, инновационный способ создания фактур. В GMP разработали и запустили в серийное производство уникальные нагревающиеся валы с нанесённым рельефным рисунком, которые в сочетании с глянцевой плёнкой толщиной 40 мкм позволяют получить продукцию представительского класса практически по цене обычных ламинационных материалов. Валы изготовляются и с персональной символикой на заказ.

Помимо прочих, широко используются плёнки stoplight и аналог у GMP — LightProtect, для ламинирования обратной стороны плаката, придания «непрозрачности», чтобы исключить «театр теней». Между слоями плёнки проложена фольга. Температура ламинации 100°C.

Чернила плёнке не помеха

Обычно изображения с однородной заливкой и большим красочным слоем ламинируются плохо. Есть сложности с оттисками пьезоструйных принтеров. Самые «плохие» чернила с точки зрения ламинирования — голубые; вызывают сложности и тёмные плашки, на которых хорошо заметны мельчайшие пылинки и царапины. На тёмных изображениях рекомендуется снизить скорость, иначе можно получить белёсые полосы. Впрочем, если заказ не нужно отдавать сразу, плёнка постепенно прикатывается к материалу, и полосы становятся менее заметны.

Для пьезоструйных принтеров следует тщательно выбирать материал, например, быстросохнущие марки бумаги типа instant dry, они дороже обычных, но помогут сохранить качество продукции. Отпечатки водными чернилами всегда нужно ламинировать холодным способом.

Комбинирование плёнок

Типографию или печатный салон, имеющие опыт ламинирования, легко узнать: ассортимент плёнок и их сочетаний очень широк, здесь чаще делают двустороннюю ламинацию. Причём, если начинающие ламинируют стороны последовательно, то опытные операторы — сразу обе, комбинируя плёнки различного назначения и толщины. Всё зависит от того, сколько горячих валов на ламинаторе — два или один. В последнем случае выполнить инкапсулирование за один проход не в силах даже самый опытный оператор.

Чтобы добиться совмещения плёнок с различными материалами (правильно сочетать разные плёнки), начните с «уравновешивания»: заказ не должен скручиваться в одну сторону, натяжение плёнки сверху и снизу должно быть примерно одинаковым.

Специалист Фирмы «ЛИР» Вера Андреева указывает причины скручивания краёв после ламинирования и предлагает их решения:

-

Если выбран материал, непригодный для горячего ламинирования (чувствительный к температуре, например, ПЭ, или имеющий значительные внутренние напряжения, типа каландрированной ПВХ-плёнки). Решение — холодный способ либо отказ от ламинирования.

-

Неправильно подобраны толщина и тип материала верхнего и нижнего ламината. Решение — при горячем ламинировании верхний и нижний ламинат должны быть из одного полимерного материала, недопустимы комбинации типа ПВХ/ПЭТФ, ПК/ПВХ, ПП/ПЭТФ и т. п.

-

Слишком сильное натяжение одной из плёнок. Решение: изменить натяжение или ламинировать последовательно, в два прохода.

В типографии «50 Копеек» считают, что плёнка для ламинации должна быть шире ламинируемого материала, тогда материал в процессе ламинирования не выйдет за край. Ведь некоторые заказы в широкоформатной печати очень длинные: если с одной стороны зарядить материал на несколько миллиметров больше, к концу заказа это может вызвать значительный перекос.

Главное, чтобы костюмчик сидел!

Хотя ламинирование — лишь один из этапов послепечатной обработки, от него очень часто зависит судьба заказа. Уйдёт ли клиент довольным и вернётся ли в следующий раз с новым заказом? Или подарит испорченные морщинами и складками оттиски незадачливым «портным», потребовав вернуть деньги? Такой может быть цена всего лишь одной, но очень важной операции из техпроцесса. Надеемся, что советы профессионалов помогут вам укрепить отношения с клиентами и приобрести новых.

Автор благодарит за помощь и содействие в написании статьи Германа Кельмеера (Neshen AG), Павла

Мохначёва («WeMaTec Москва»), Веру Андрееву и Наталью Ануфриеву (Фирма «ЛИР»), Манолиса Сивриди и Михаила Белова («GMP Санкт Петербург»), Дениса Фалькенгофа и Владислава Мартыненко («50 Копеек»), Сергея Кудинова и сотрудников компании «Экспо Графика», Михаила Матвеева и Максима Кравченко (MagicPrint).

Советы по организации труда

Для тотального управления качеством большое значение имеет правильная организация труда. Выполнение простых правил обеспечит стабильность качества продукции после ламинирования:

-

Лицевая сторона должна быть чистой, нельзя допускать соприкосновения с полом или другим невысохшим участком материала.

-

Нежелательно пачкать и заднюю сторону отпечатка, даже если это односторонний оттиск (а таких большинство) — лучше подложить под вал с материалом или под заказ кусок чистого материала или брака.

-

Нельзя оставлять материал на валу (это справедливо и для принтеров) — задние валы обычно загрязняются во время работы, на материале останется полоса.

-

При необходимости стряхивайте с материала пыль сухой тряпкой.

Когда проще — лучше

По сути, ламинирование — процесс несложный. Иногда можно его упростить и ускорить, отказавшись от дополнительных устройств. Например, в Expografica для удобства работы все материалы заряжают на подающий вал. Если материал шире плёнки, её натяжение увеличивают. Ножи замедляют работу, поэтому обычно их не используют. Материал намного проще отрезать строительным ножом, им же можно выполнять все вспомогательные операции. Чтобы нож не резал валы, материал. находящийся под разрезаемым, руки и другие средства и предметы труда, лучше приобрести нож-«улитку».

.png)

.png)

.png)

Расположите край материала перед передним валом.

Расположите край материала перед передним валом.

/13265584/i_380.jpg)

/13265582/i_380.jpg)

.jpg)

/13266961/i_380.jpg)

/13266974/i_380.jpg)

/13266938/i_380.jpg)

/13266936/i_380.jpg)