Смачивание имеет первостепенное значение для качества печати и адгезионной прочности на границе краска — запечатываемый материал, поэтому рассмотрим его особенности подробнее. С поверхностным натяжением жидкостей знакомы все, но этим свойством обладает каждый материал. Молекулы на поверхности вещества любого фазового состояния — будь то жидкость, твёрдое вещество или газ — находятся в иных условиях, нежели те, что в толще вещества. На поверхностное натяжение влияет и химическая природа поверхности, а именно количество и характер потенциально активных или полярных групп.

Поверхностное натяжение, которое ещё называют поверхностной энергией, измеряется в дин/см или мН/м, определяет способность жидкости смачивать твёрдое вещество и в конечном счёте влиять на адгезию. Вот как описывает эту взаимосвязь уравнение Юнга:

γSV = γSL + γLV cos θ, где γSV — поверхностная энергия твёрдого тела (на границе с атмосферой), γSL — межфазное натяжение между твёрдым и жидким веществами, γLV — поверхностное натяжение жидкости (на границе с атмосферой), θ — краевой угол смачивания.Дисперсионная составляющая

В толще материала каждая молекула находится в сбалансированном состоянии «максимально низкой энергии» по отношению к соседним, окружающим её со всех сторон. На поверхности или при контакте с другим веществом, из-за отсутствия контакта с такими же молекулами с одной стороны, молекула выходит из оптимального состояния, приобретая внутреннюю энергию, в основе которой дисбаланс межмолекулярных сил (именно они притягивают одинаковые молекулы друг к другу, сохраняя макроскопическую структуру материала). Эту составляющую поверхностной энергии называют «дисперсионной», она вносит основной вклад в поверхностную энергию материала.

Полярная составляющая

За оставшуюся часть поверхностной энергии (т. н. полярную поверхностную энергию) отвечают электростатические силы, источником которых являются полярные группы, образуемые лишившимися части атомов молекулярными структурами и за счёт химических связей формирующие электрически нейтральные «диполи». Пример — химические группы с углеродно-кислородными или кислородно-водородными связями: кетоновая (C=O) или гидроксильная (O-H). Формируя химическую связь с углеродом или водородом и имея высокое сродство с электронами, атомы кислорода акцептируют их на свою сторону, приобретая отрицательный заряд и придавая атомам углерода и водорода положительный. Общий заряд группы остаётся нулевым — это и есть диполь.Стандартная структура полиолефиновых плёнок (например, полипропилена) не подразумевает присутствия изолированных полярных групп. Хотя они появляются в ходе поверхностного окисления или при наличии концевых групп полимерных цепей, их настолько мало, что в формировании суммарной поверхностной энергии они не участвуют.

Составляющие поверхностной энергии некоторых полимеров, дин/см (мН\м)

Следовательно, смачивание необработанных полиолефиновых плёнок зависит исключительно от поверхностных дисперсионных сил: поверхностная энергия полипропилена составляет около 32 мН/м (дин/см). Теоретически же допустимый её уровень для успешного запечатывания красками УФ-отверждения 42–44 мН/м (адекватных результатов добиваются и при 38 мН/м). Вывод — для печати требуется изменить поверхностные свойства полиолефиновых плёнок (и в частности, полипропилена).

Динамические эффекты

Хотя процесс растекания жидкости по поверхности материала в основном определяется её вязкостью, определённую роль играет и соотношение поверхностных энергий. Чем больше разница между ними, тем быстрее смачивание материала жидкостью конкретной вязкости. При увеличенной поверхностной энергии носителя краска быстрее растекается и достигает уравновешенного состояния, что, теоретически, обеспечивает повышенную скорость печати без ущерба для качества (оптической плотности, отсутствия точечных дефектов и пр.).

Измерение поверхностной энергии

Поскольку выполнить его напрямую крайне сложно, на помощь призывают тестовые чернила и специальные фломастеры. За основу берётся жидкость с известным поверхностным натяжением и принцип, согласно которому хорошо смачивается лишь материал, поверхностная энергия которого больше, чем у жидкости. Постепенно увеличивая поверхностное натяжение тестовых чернил, добиваются, чтобы они перестали смачивать поверхность, образуя сетчатый рисунок, — это и есть предел смачивания и примерная суммарная поверхностная энергия носителя.

Важно, чтобы материал, как и тестовые чернила, был чистым: загрязнения изменят откалиброванный уровень поверхностного натяжения. Необходимо учитывать и совместимость чернил с материалом. Если они растворяют поверхность или вступают с носителем в реакцию, измерения окажутся неверными. Что особенно критично для плёнок с покрытиями, когда не исключено растворение верхнего слоя, ставящее под сомнение полученный результат. Следует соблюдать осторожность при работе с тестовыми чернилами, ибо они токсичны и требует работы в перчатках и тщательного хранения.

Оптимизация смачиваемости

Улучшить печатные характеристики плёночных материалов можно, разными способами модифицируя их поверхностный слой для лучшего взаимодействия с краской. Задача — повысить поверхностную энергию плёнки для улучшения смачиваемости и адгезии.

Обработка коронным разрядом

Представьте бомбардировку поверхности «управляемыми световыми бомбами». Разряд высокого напряжения формирует над ней плазму ионизированного газа, которая при контакте с материалом переводит поверхностные молекулы в нестабильное состояние: частично поглощая энергию, они становятся источником дисперсионной поверхностной энергии. Одновременно атмосферный кислород превращается в озон, окисляющий поверхность материала с формированием полярных групп, отвечающих за генерацию полярной поверхностной энергии. Итог — суммарная поверхностная энергия увеличивается, улучшается смачиваемость, возрастает адгезия.

Предварительное нанесение покрытий

Выполняется, как правило, на специализированном оборудовании, существенно улучшает печатные характеристики плёнок. Хотя повышение поверхностной энергии с помощью коронного разряда улучшает смачивание и адгезию, этого не всегда достаточно для обеспечения надлежащей адгезии краски при длительном использовании запечатанного материала. Для товаров длительного хранения или с содержанием агрессивных веществ (прохладительные напитки, гигиенические товары, бытовая химия), помимо предварительной обработки плёнок коронным разрядом, рекомендуется нанесение специального покрытия. Его преимущества:

-

стабильно высокое поверхностное натяжение (нет необходимости в предварительной обработке коронным разрядом перед печатью),

-

лучшее сцепление краски с обработанной поверхностью — длительная адгезия (особенно с химически активным покрытием),

-

широкий диапазон совместимых красок.

Химический состав красок

Все краски УФ-отверждения делятся на свободно-радикальные, у которых реакция отверждения ненасыщенных связей (двойных углерод-углеродных) инициируется вырабатывающимися под воздействием УФ-излучения свободными радикалами, и катионные, где отверждение инициирует и стимулирует формирующаяся при облучении фотоинициатора кислота (хотя задействованы и другие химические реакции). Главное различие в долговечности активных групп. Бурная реакция в свободно-радикальных прекращается после удаления источника УФ-излучения, а отверждение катионных продолжается и без него (т. н. «темновое отверждение»).

Свободно-радикальные краски

Усадка при отверждении — основная ассоциирующаяся с ними сложность, затрудняющая адгезию к обработанным коронным разрядом полиолефиновым плёнкам из-за напряжений на поверхности материала при усадке красочной плёнки. При неполном отверждении адгезия не будет качественной, независимо от наличия предварительной обработки поверхности полимера и наличия покрытия. Чрезмерное отверждение увеличит усадку краски, что негативно скажется на адгезии к плёнкам с покрытием. Единственное исключение — химически активные покрытия. С ними проблемы с адгезией возникают лишь в крайних случаях.

Свободно-радикальный механизм отверждения ингибируется кислородом, хотя современные краски уже не требуют вытесняющих его газовых подушек при печати. Для них также характерна реакция остаточного отверждения, но очень медленная и продолжающаяся в течение 24 ч.

Высокий уровень адгезии краски к запечатываемой поверхности может нарушиться после завершения отверждения, т. е. избыточное отверждение приведёт к хрупкости красочного слоя и дополнительной усадке. Улучшить ситуацию может своевременное снятие напряжений между красочными слоями, возникшее из-за слишком быстрого отверждения. Поэтому обязательны сравнительные тесты на качество адгезии как сразу после печати, так и через сутки после неё.

При неполном отверждении в красочном слое остаются мономеры, что критично для пищевой упаковки, поэтому свободно-радикальные краски для неё применять проблематично. Как правило, ими печатают на плёнках с покрытиями (в т. ч. химически активными), но выбор определяется спецификой продукции.

Катионные краски

Гораздо меньше усаживаются при отверждении, поэтому адгезия краски к обработанному коронным разрядом полипропилену выше. На их печатные характеристики влияет в т. ч. состав покрытия: нанесённые слои в состоянии замедлить полимеризацию (процесс отверждения). Это особенно критично для покрытий на водной основе, часто содержащих химические стабилизаторы (амины и даже аммиак), химически нейтрализующих покрытие и препятствующих излишнему скольжению. В ходе сушки эти компоненты должны удаляться, но даже их остаточных следов хватит, чтобы препятствовать отверждению красок.

Хотя скорость отверждения у катионных ниже, чем у свободно-радикальных, проблема решается удлинением пути запечатываемого полотна от УФ-сушки до первого контактирующего с поверхностью материала валика. На общую скорость печатной машины это не влияет. Атмосферная влага не сказывается на степени отверждения, но существенно влияет на его скорость, снижая производительность печатной машины, поэтому влажность свыше 50% при работе с катионными красками недопустима. Когда-то распространение катионных технологий ограничивала стоимость красок и инициаторов, но с последними разработками и стремительным развитием этикеточного рынка их популярность резко возросла.

У них серьёзное преимущество перед свободно-радикальными в сегменте термоусадочных этикеток, будь то рукавные этикетки со степенью усадки до 70% или изготавливаемые в рулонах односторонние этикетки с усадкой не более 20%. Вывод очевиден — только эти краски обеспечивают УФ-печать продукции с высокими требованиями к усадке.

Лампы решают всё

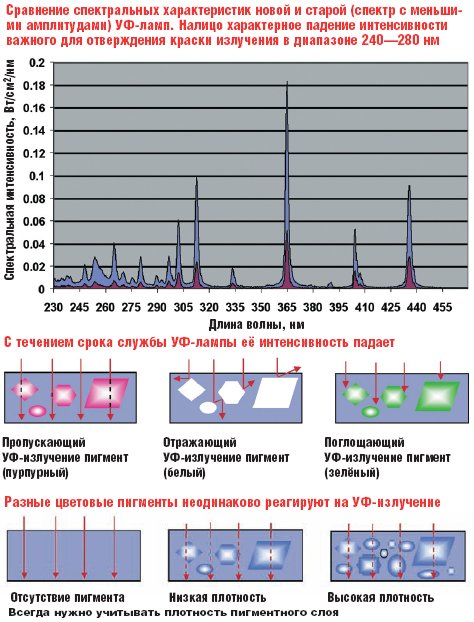

По истечении срока службы мощность УФ-лампы падает, что сказывается на скорости отверждения красок и производительности печатной машины. Первый признак — неполное отверждение краски по краям печатного листа.

Важно учитывать общее состояние лампы: её мощность может упасть из-за некачественного охлаждения. Проблема хорошо знакома поставщикам: после замены запечатываемый материал ведёт себя нормально лишь потому, что за время остановки машины лампы остыли и тест проходит в оптимальных условиях. Проблемы с отверждением и адгезией краски снова вернутся, но, увы, станут очевидными только после ошибочно принятого решения о замене материала.

Роль цвета

Взаимодействие пигментов с УФ-излучением зависит от их цвета и природы: некоторые из них отражают и рассеивают попадающий свет, некоторые поглощают его, некоторые пропускают практически без изменений. Разные краски требуют разных скоростей отверждения и печатной машины.

Нормализуют скорость отверждения на всех печатных секциях варьирующейся дозировкой химически активных групп в красках разных цветов. Значение имеет и оптическая плотность — чем больше пигмента в насыщенной краске, тем выше рассеивание или поглощение. Наибольшую сложность, как известно, представляют чёрная и белая краски, но на итоговую скорость печатной машины влияют краски всех цветов.

Флексография

Индустрия тяготеет к коротким тиражам, растёт качество печати, появляются более широкие машины — на фоне этих тенденций флексография стремительно наращивает присутствие во всех сегментах гибкой упаковки.

Стандартная толщина красочного слоя 2—3 мкм. Недостаточное отверждение здесь встречается гораздо реже, чем в трафаретной печати. Ранее имевшие место проблемы с адгезией из-за усадки при избыточном отверждении также постепенно сходят на нет. Характерная особенность имеющих меньшую вязкость флексографских красок — заметно больший процент мономерных разбавителей, основной причины большой усадки красочной плёнки. Но последние разработки изготовителей красок несколько сократили количество проблем.

Стойкость к истиранию и величина адгезии сразу после печати оптимальны далеко не всегда — удовлетворительных результатов стоит ждать лишь через сутки.

Краски с низкой вязкостью традиционно ассоциируются с точечными дефектами, возникающими, когда уровни поверхностной энергии печатной формы и запечатываемого носителя не сбалансированы с поверхностным натяжением красок. Результат — снижение оптической плотности плашек, вплоть до видимых невооружённым взглядом дефектов в самых тяжёлых случаях. Современные достижения в сфере покрытий анилоксовых валов и технологий их гравирования повысили толщину красочного слоя до 6—8 мкм, что особенно актуально для белой непрозрачной краски. Теоретически, это позволяет наращивать скорость печати за счёт отказа от трафаретных секций, хотя тогда за качеством отверждения нужно следить особенно тщательно.

Об авторе: Ричард Сотвард, менеджер по развитию направления этикеточных и полиграфических материалов Innovia Films.

* Журнал FlexoTech, апрель 2007 г. © FlexoTech, Published by Whitmar Publications Ltd.

От первого лица

Чтобы лампа не подвела

Условие качественной печати — высококачественная УФ-лампа, работающая в заданных производителем условиях и обеспечивающая стабильное излучение с требуемыми характеристиками. Но из-за естественного старения мощность её излучения постепенно снижается.

Повысят эффективность УФ-ламп профилактические меры, которые должен знать каждый печатник или специалист по качеству.

Оптимальная мощность излучения обеспечивается лишь при равномерном охлаждении лампы и соответствии расхода охлаждающего потока её рабочей мощности. Результат пере-охлаждения — сокращение срока службы, снижение интенсивности излучения, потемнение краёв лампы. Перегрев деформирует и разрушает лампу.

Рефлекторы, кварцевые фильтры и лампы должны защищаться от всех видов загрязнения, при необходимости меняться на новые. Даже тонкий слой пыли, влаги или краски может значительно ослабить излучение, особенно в коротковолновой области УФ-спектра.

Стабильность излучения УФ-лампы во многом зависит от источника питания. Его оснащение электронным блоком управления позволит эффективно регулировать параметры лампы, контролировать стабильность её работы.

Поскольку многие запечатываемые материалы чувствительны к температуре, УФ-лампа должна работать на минимально возможном уровне мощности, одновременно обеспечивая хорошее отверждение. Ранее источникам питания уделялось неоправданно мало внимания, хотя мощность балластного устройства, управляющего лампой, меняется в широком диапазоне в зависимости от напряжения питания системы. Падение питающего напряжения на 5% способно снизить интенсивность излучения лампы до 30%, а если составит 10% — и на 50% выходной мощности. Только современные блоки управления решают проблему колебаний сетевого напряжения, обеспечивая устойчивое излучение УФ-ламп. В противном случае качество отверждения (полимеризации) будет меняться в зависимости от времени суток.

Карл Хайнц-Байер (Karl.Baier@baier-uv.de ), технический директор Alpha-Cure; Светлана Мамаева (svetlana.mamaeva@wasberger.com.ru ), официальный представитель Alpha-Cure в России

НАШИ

В части улучшения адгезии при помощи грунта отмечу, что до сих пор наиболее эффективные грунты — лаки на основе органических растворителей. Благодаря тому, что растворители способны смачивать даже неактивированные полимерные плёнки, а органические смолы лака обладают высоким сродством к полимерному материалу, в ряде случаев такие грунты — единственный способ добиться высокой адгезии. К сожалению, современные флексомашины редко оснащены секцией для нанесения соответствующего грунта и туннельной сушкой, поэтому типографии вынуждены грунтовать плёнку отдельно. Появление эффективных грунтов УФ-отверждения, сочетающих высокую адгезию, универсальность и приемлемую цену, решило бы много проблем, благодаря печати в линию на стандартном оборудовании.

Александр Макаров (A.Makarov@tanzor.ru ), главный технолог компании Tanzor

/13266599/i_380.jpg)

/13266548/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)