В 1867 г. французский инженер Ипполит Огюст Маринони разработал и изготовил одну из первых (по некоторым источникам, самую первую) ротационных печатных машин. Чуть ранее он основал собственное предприятие, на котором в 1870-х трудилось уже более 300 человек. Компания под названием Marinoni существовала до 1977 г., когда её полностью поглотила американская Harris Graphics. Новое подразделение в 1982 г. получило имя Harris SA Marinoni. В 1988 г. его приобрела Heidelberg Druckmaschinen. До 1999 г. она меняла имена: Heidelberg Harris SA, Heidelberg Web Press, Heidelberg Web Systems. А в 2004 г. Goss International купила у Heidelberg бизнес рулонного офсета. Так в распоряжении Goss оказалось наследие Ипполита Маринони, включая завод в Монтатере. А в 2011 г. реорганизация была завершена переводом в Монтатер сборки оборудования с завода Goss в Нанте. И сегодня – это единственная производственная площадка Goss во Франции.

В 1867 г. французский инженер Ипполит Огюст Маринони разработал и изготовил одну из первых (по некоторым источникам, самую первую) ротационных печатных машин. Чуть ранее он основал собственное предприятие, на котором в 1870-х трудилось уже более 300 человек. Компания под названием Marinoni существовала до 1977 г., когда её полностью поглотила американская Harris Graphics. Новое подразделение в 1982 г. получило имя Harris SA Marinoni. В 1988 г. его приобрела Heidelberg Druckmaschinen. До 1999 г. она меняла имена: Heidelberg Harris SA, Heidelberg Web Press, Heidelberg Web Systems. А в 2004 г. Goss International купила у Heidelberg бизнес рулонного офсета. Так в распоряжении Goss оказалось наследие Ипполита Маринони, включая завод в Монтатере. А в 2011 г. реорганизация была завершена переводом в Монтатер сборки оборудования с завода Goss в Нанте. И сегодня – это единственная производственная площадка Goss во Франции.

3 апреля по приглашению официального дистрибьютора Goss International в России «НИССА Медиапроект» делегация российских полиграфистов, издателей и журналистов посетила Монтатер. Знакомились с производителем и его ассортиментом, выпытывали детали и дискутировали о будущем издательской полиграфии, побывали на заводе, а поздним вечером нагрянули к коллегам в современную газетную типографию в Реймсе.

Крепкий тыл и уверенность в будущем

Таким был лейтмотив вступительной речи вице-президента по продажам в Европе Жана Сегуры. По его словам, очевидные преимущества Goss International перед конкурентами — рулонные офсетные машины (газетные, журнальные и упаковочные), специализированные послепечатные решения и отличный сервис. Нынешний владелец компании — Shanghai Electric — это холдинг с оборотом в 8 млрд долл., 40 000 сотрудниками и 60-ю заводами. До поглощения в 2010 г. компании сотрудничали более 20-ти лет. Сегура подчеркнул: «Важно, что нами владеет не инвестиционный фонд, а промышленная компания, заинтересованная в многолетнем сотрудничестве и развитии производства». В её активе такие известные бренды, как Akiyama, Purlux, Yawa, Shen Wei Da и т. д.

Goss International лидер в своём секторе рынка. В компании по всему миру работает 2500 сотрудников, включая более 400 инженеров. Производства расположены в США, Западной Европе, Азии. С 2000 г. выпущено 15 000 рулонных печатных секций на сумму 7,5 млрд долл. Но для заказчиков, особенно из России, гораздо важнее такие «приземлённые» факты: круглосуточный сервис более 300 активных клиентов в Европе обеспечивают 120 специалистов. Помимо выездов специалистов и телефонной поддержки, реализована дистанционная — по VPN и модему. На складе более 30 000 запчастей общей стоимостью более 25 млн евро. Об этом поведал руководитель производства Стив Келсалл.

Какая типографиям разница, сколько лет шлифовалось искусство разработчика — 170, 70 или, скажем, 20? Ответ прост: фундаментальные знания Goss обеспечивают качественную проводку полотна — бумага редко рвется; оборудование обеспечивает формирование качественного изображения и готового продукта при самых разнообразных условиях.

В активе Goss немало уникальных ноу-хау. Системой автоматической замены форм Autoplate с 1995 г. оснащены более 95% журнальных машин, начинается внедрение и на газетных. Именно для них в своё время создавалась DigiRail — система подачи красок с цифровым управлением (установлена на тысячах газетных секций). Сейчас она адаптирована для журнальных машин, включая Sunday 5000. Технология Sunday позволяет работать с бесшовными офсетными полотнами и полнее использовать бумагу. Хороший пример сочетания передовых газетных и журнальных технологий — новейшая Colorliner CPS, о которой будет рассказано ниже.

Газетное производство сегодня и завтра

Так назвал свою презентацию директор по продажам Питер Селби, представивший машины одинарной ширины Community и Magnum. Пока это самые актуальные предложения Goss для российского рынка. До 2000 г. их выпускали в Англии и США, потом производство перевели в Китай. С тех пор установлено более 4000 секций. Важно, что дополнительное оснащение в новой или уже работающей машине расширяет ассортимент продукции. Делается это за счёт фальцаппарата. Даже базовый SSC (обрабатывает до 8-ми полотен) можно дооснастить третьим фальцем (очень популярно в России) — двойным параллельным или третьим ударным. Скорость SSC довели до 35 000 экз./ч. Полтора года назад в США разработали фальцаппарат N40. Он выпускается в Шанхае, скорость до 40 000 экз./ч, форматы продукции А2 и А3, до 12-ти полотен. Опции — двойной параллельный или третий ударный фальц. А наиболее мощный для этой серии машин — Universal 1:3:3. Цилиндры большего диаметра формируют стопу более высокого качества. Скорость до 50 000 экз./ч.

Так назвал свою презентацию директор по продажам Питер Селби, представивший машины одинарной ширины Community и Magnum. Пока это самые актуальные предложения Goss для российского рынка. До 2000 г. их выпускали в Англии и США, потом производство перевели в Китай. С тех пор установлено более 4000 секций. Важно, что дополнительное оснащение в новой или уже работающей машине расширяет ассортимент продукции. Делается это за счёт фальцаппарата. Даже базовый SSC (обрабатывает до 8-ми полотен) можно дооснастить третьим фальцем (очень популярно в России) — двойным параллельным или третьим ударным. Скорость SSC довели до 35 000 экз./ч. Полтора года назад в США разработали фальцаппарат N40. Он выпускается в Шанхае, скорость до 40 000 экз./ч, форматы продукции А2 и А3, до 12-ти полотен. Опции — двойной параллельный или третий ударный фальц. А наиболее мощный для этой серии машин — Universal 1:3:3. Цилиндры большего диаметра формируют стопу более высокого качества. Скорость до 50 000 экз./ч.

Газетная машина более высокого класса — Goss Magnum 4. В мире установлено более 1000 секций. Имеет улучшенные конструкции красочного аппарата и системы увлажнения, оснащается DigiRail. Есть опыт модернизации газовыми и УФ-сушками, модификации с безваловым приводом (отдельный для каждой башни), что повышает качество приводки между секциями. Управление подачей краски — дистанционное.

Следующая по уровню производительности — новая Magnum HPS. Она имеет одинарную ширину и одинарную развёртку цилиндров и работает со скоростью до 70 000 экз./ч, характерной для машин двойной ширины. Есть охлаждение печатных цилиндров, возможно дооснащение сушкой. Три машины, установленные в Китае, оснащены улучшенной фальцовкой Universal 1:3:3, обрабатывающей до 16-ти полотен.

Перспективы для газетных типографий открываются за счёт вспомогательного оборудования: систем автоматической приводки красок и полотен замкнутого цикла, предварительной настройки красочных профилей, газовой или УФ-сушки. В России есть опыт установки обоих типов. Потенциал роста и в системе управления, например, пультах, построенных по модульному принципу. Функционал расширяется опциями 1–3-го уровня, вплоть до комбинированных пультов для контроля работоспособности и качества печати, плюс предварительная настройка красочных профилей.

Перспективы

Более высокопроизводительные газетные машины одинарной ширины с двойной развёрткой или двойной ширины для большинства российских типографий пока остаются заоблачной перспективой. Есть, правда, и исключения: ООО «Типографский комплекс "Девиз"», где работает печатная машина Goss Universal 70, и «Московская газетная типография», где в 2007 г. запущен комплекс Goss Universal 75/Uniliner.

Более высокопроизводительные газетные машины одинарной ширины с двойной развёрткой или двойной ширины для большинства российских типографий пока остаются заоблачной перспективой. Есть, правда, и исключения: ООО «Типографский комплекс "Девиз"», где работает печатная машина Goss Universal 70, и «Московская газетная типография», где в 2007 г. запущен комплекс Goss Universal 75/Uniliner.

Машины Universal 75 и XL, а также Uniliner нам представил руководитель сервисной поддержкой отдела продаж Николя Мотт. Общие черты: модули H-типа, для построения 4-красочной башни нужно два. Печатные цилиндры с опорными кольцами для более высокого качества печати, безваловый привод. Развитой красочный аппарат с 2-мя накатными валиками и 2-мя с осевым перемещением, есть автоматическая смывка. Система DigiRail — опция. Трёхвалковая система увлажнения с распылительными штангами Baldwin снабжена системой, препятствующей забивание форсунок.

Формы — пополосные или панорамные. Полуавтоматическая система смены форм обеспечивает автоматическое снятие форм (в т. ч. выборочное — по данным о спуске полос, исключая ошибку оператора). Один оператор снимает 64 формы за 4 минуты и за 11 минут их устанавливает (нужно только вставить форму в паз и нажать кнопку).

Для машин предлагается три варианта клапанно-графеечных фальц-аппаратов с безваловым приводом и предварительной настройкой по данным из препресса. Модульная конструкция обеспечивает дальнейшую модернизацию на производстве. Машины управляются открытой системой (OPCS). Сейчас она установлена уже на 130 машинах по всему миру.

Среди примеров инсталляций Мотт назвал Universal 75 в бельгийской Sodimсo, где установлена газовая сушка. Это уже не газетная типография — там возможна печать цветных журналов до 128 полос на широком спектре сортов бумаги: от газетной 39 г/м2 до легкомелованной 60 г/м2. Длина рубки 700 мм, ширина полотна 1000 мм, макс. скорость 65 000 экз./ч. Реализовано объединение двух машин, работающих на 2 приёмно-выводных устройства (ПВУ) до 64-х полос журнального формата и 1 ПВУ до 128.

А в итальянской Colasanto Group стремятся к максимальному универсализму. На установленной там Universal XL при длине рубки 560 мм предусмотрена смена ширины полотна: 1330, 1480 или 1600 мм. При этом сама машина получилась гораздо компактнее и лучше вписывается в габариты промышленных зданий, чем вариант одинарной ширины аналогичной производительности.

Самая «горячая» новинка — Colorliner CPS. Аббревиатура расшифровывается как Compact Printing System — компактная система печати. При скорости до 90 000 экз./ч она рассчитана на полотно двойной или тройной ширины. Печатные башни невысокие (4,5 м) и с компактным основанием. Зачем это сделано? Чтобы сократить расстояние между зонами печатного контакта. Удалось снизить его до 2,7 м, при обычных для H-секций 3,8 м. У CPS — эргономичный дизайн, особенно в сравнении со стандартными и планетарными схемами и даже с аналогами конкурентов. Реализованы простая установка форм сверху на цилиндр на всех уровнях, есть даже подъёмные платформы (общие для двух башен). Расстояние между башнями — стандартное, поэтому при 4-х башнях и одном фальцаппарате длина на 10 м короче, чем у аналогичной стандартной машины. Литая станина гарантирует отсутствие биения между цилиндрами. При этом башня остаётся открытой для циркуляции воздуха. Масса одной башни — около 65 т. Развитой красочный аппарат с 3-мя накатными валиками и большой диаметр цилиндров обеспечивают стабильно высокое качество печати.

Самая «горячая» новинка — Colorliner CPS. Аббревиатура расшифровывается как Compact Printing System — компактная система печати. При скорости до 90 000 экз./ч она рассчитана на полотно двойной или тройной ширины. Печатные башни невысокие (4,5 м) и с компактным основанием. Зачем это сделано? Чтобы сократить расстояние между зонами печатного контакта. Удалось снизить его до 2,7 м, при обычных для H-секций 3,8 м. У CPS — эргономичный дизайн, особенно в сравнении со стандартными и планетарными схемами и даже с аналогами конкурентов. Реализованы простая установка форм сверху на цилиндр на всех уровнях, есть даже подъёмные платформы (общие для двух башен). Расстояние между башнями — стандартное, поэтому при 4-х башнях и одном фальцаппарате длина на 10 м короче, чем у аналогичной стандартной машины. Литая станина гарантирует отсутствие биения между цилиндрами. При этом башня остаётся открытой для циркуляции воздуха. Масса одной башни — около 65 т. Развитой красочный аппарат с 3-мя накатными валиками и большой диаметр цилиндров обеспечивают стабильно высокое качество печати.

И, разумеется, автоматизация: полуавтоматическая смена форм, автосмывка офсетных цилиндров и красочного аппарата, автонастройка проводки полотна и автопереход на другую ширину бумаги, автоматическая последовательность пуска и выключения, полная предварительная настройка. Опция — Autoplate (3 минуты вне зависимости от количества форм). Даже если автоматика выйдет из строя, формы можно загрузить вручную. Модифицированная система управления OPCS позволяет отключать одну башню, сохраняя работоспособность других. Предусмотрено подключение к другим системам управления через Ethernet.

Первый заказчик — DC Thomsons в Шотландии. Там устанавливается 8 башен Colorliner CPS и два фальцаппарата, две газовых сушки. Планируется два оператора рулонных зарядок, ещё 4 человека будут управлять машинами. Нет выделенного оператора допечатного цеха — формы будет забирать один из операторов машины. Установленная на машину DigiRail обеспечит продажное качество уже с 200-й копии, а переход с одного типа краски на другой будет выполняться одним нажатием кнопки.

Журнальные машины

Времена, когда журнальное направление было вотчиной Heidelberg, помнят многие. В ряде регионов мира (включая Россию) за продажи журнальных машин Goss по-прежнему отвечает подразделение Heidelberg. Так что границу между «коренными госсовцами» и «гейдельберговцами» нет-нет да замечаешь — по ироничным вопросам с подковырками и шуткам. Но все понимают — дело и бизнес теперь общие.

Времена, когда журнальное направление было вотчиной Heidelberg, помнят многие. В ряде регионов мира (включая Россию) за продажи журнальных машин Goss по-прежнему отвечает подразделение Heidelberg. Так что границу между «коренными госсовцами» и «гейдельберговцами» нет-нет да замечаешь — по ироничным вопросам с подковырками и шуткам. Но все понимают — дело и бизнес теперь общие.

Поэтому к презентации продукт-менеджера журнальных машин Жан-Пьера Мойоли отнеслись с интересом и вниманием. Тем более что большинство российских газетных типографий стремятся к диверсификации, одно из направлений которой — выпуск журнальной продукции. Оборудование разделено на три сегмента: 16-полосные рулонная M-600, рулонная с листовым выкладом M-600 Folio; 16- и 24-полосные Sunday 2000, 24- и 32-полосные Sunday 3000; 32–80-полосные Sunday 4000 и 64–104-полосные Sunday 5000 — с цилиндрами двойной развёртки.

Серия M-600 в своё время была построена на платформе Harris, которую улучшили за счёт ноу-хау Heidelberg в области коммерческого листового офсета. В 2012 г. для неё реализована ускоренная на 30% система Autoplate. Для стандартной 4-секционной конфигурации (8 форм) смена занимает 90 с. Возрос выбор фальцаппаратов, вплоть до JF-70 со скоростью до 70 000 отт./ч. Любопытно, что один из заказчиков M-600 сейчас в экспериментальном режиме эксплуатирует сразу две машины, в т. ч. с УФ-оснащением. Как было сказано, идёт сравнительная оценка экономики решений.

А вот перспективы M-600 Folia, дебютировавшей на Drupa-2008, не очевидны. Слишком узка рыночная ниша типографий, которым нужна сверхвысокопроизводительная листовая двусторонняя печать. В «нагрузку» к ней прилагаются повышенный расход бумаги на приладку, меньшая гибкость в выборе форматов и невозможность достижения экстремального качества печати. Пока сделано две инсталляции, третья готовится.

Продолжает развиваться платформа Sunday. Её отличительные черты: бесшовные офсетные полотна, обеспечивающие максимальную запечатываемую область; оснащение Autoplate или полуавтоматической системой смены форм; расположение цилиндров в линию по вертикали; система увлажнения Duotrol (спиртовая и бесспиртовая); отличный температурный контроль за счёт системы охлаждения (водная или масляная); плёночный красочный аппарат с сегментированным ножом; моторизованная диагональная приводка и накатные цилиндры.

У Sunday есть опция Auto Transfer (AT), позволяющая заменять формы без остановки бумажного полотна с минимумом макулатуры. Чаще всего добавляют одну пару таких секций, чтобы менять формы для чёрной краски, но есть примеры и полной смены с 4-мя дополнительными печатными парами. Мойоли сообщил статистику внедрения AT: Sunday 2000 — 48 секций, 13 машин; Sunday 4000 — 54 и 12; Sunday 5000 — 8 и 2. Особенно интересно, что AT внедрили даже на двух Sunday 5000 с шириной полотна 2850 мм!

Завод

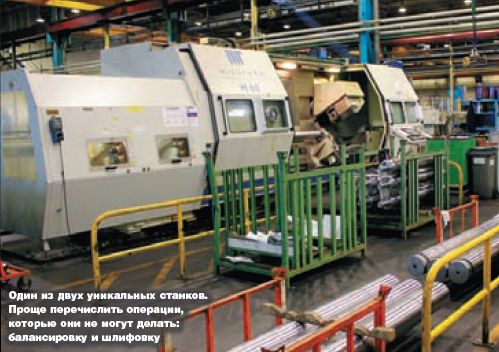

Завод в Монтатере делится на производственный и сборочный цеха. Площадь первого 7100 м2, задействовано 23 станка с цифровым управлением, подключённые к общей сети. Изготавливают станины, цилиндры, валы для Sunday 5000. Сборка занимает 13 700 м2. Тут 4 сборочных линии, зоны предварительной сборки, покраски и упаковки. Выпускают здесь машины M-600, Sunday 4000 и 5000, Universal, Uniliner, CPS, фальцаппараты.

Завод в Монтатере делится на производственный и сборочный цеха. Площадь первого 7100 м2, задействовано 23 станка с цифровым управлением, подключённые к общей сети. Изготавливают станины, цилиндры, валы для Sunday 5000. Сборка занимает 13 700 м2. Тут 4 сборочных линии, зоны предварительной сборки, покраски и упаковки. Выпускают здесь машины M-600, Sunday 4000 и 5000, Universal, Uniliner, CPS, фальцаппараты.

Литьё для заготовок поступает из Венгрии и Чехии. Масса заготовок для станин достигает 10 т. На других заводах оно может быть из разных мест, но требования к литью и комплектующим единые для всех заводов Goss по всему миру. По мере движения заготовок внутри цеха обрабатывающие их операторы помечают выполненные операции в специальной сопроводительной форме.

С пониманием, верой и надеждой

Бизнес газетной печати переживает не лучшие времена. Но, как справедливо заметил технический директор «НИССА Медиапроект» Александр Сафонов, восприятие угрозы со стороны электронных медиа частенько носит эмоциональный характер. Если отнестись к ситуации трезво, то в пользу перспектив печати можно найти множество аргументов. Поэтому рационально мыслящие типографии продолжают наращивать объёмы, расширяют ассортимент и привлекают новых заказчиков. Лучше понимая суть проблем современного полиграфического бизнеса и пути их решения, можно с оптимизмом смотреть в будущее.

Drupa-2012: майские тезисы

Разумеется, Goss представит всё лучшее на главной полиграфической выставке. Мы уже писали об этом в № 4, информация есть и в теме этого номера (см. путеводитель), поэтому напомним тезисно.

-

Разделённый на три секции — журнальную, газетную и упаковочную — стенд Goss будет рядом со стендом материнской компании Shanghai Electric (последний — раза в три меньше).

-

Выставочная премьера журнальной секции Sunday 5000 с демонстрацией смены форм и полотен.

-

Усовершенствованная секция M-600.

-

Веб-центр Goss продемонстрирует возможности объединения нескольких машин в общую систему.

-

Линейка Contiweb: сушки и автосклейки.

-

Официальная премьера предназначенной для печати гибкой упаковки платформы Sunday Vpak c изменяемым шагом печати. Две секции Vpak 500 — для демонстрации технологий; секция Vpak 3000 — смена гильз.

-

Газетная секция Colorliner CPS: демонстрация смены форм.

-

Газетная секция Magnum HPS.

L’Union: как устроена современная газетная типография

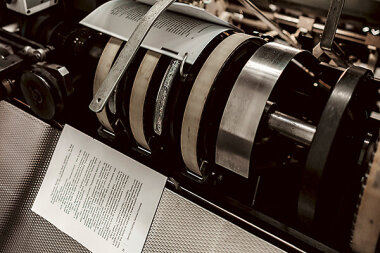

В Реймсе нам удалось посетить газетную типографию крупной французской издательской группы Hersant Media. Помимо самой тиражной газеты L’Union, здесь печатается 15 местных газет и их версии для регионов. По загрузке и организации работы типография типична для Европы и Америки — простаивает днём, а печатать начинает только в 11 вечера. Для России и СНГ такой подход — скорее исключение из правил. Крупные газетные типографии у нас не могут себе позволить простаивать днём, активно изыскивая возможности диверсификации.

В 2008 г. здесь установили две Goss Uniliner S двойной ширины (1680 мм) и одинарной развёртки цилиндра. Общая конфигурация включает 5 башен с 8-ю печатными парами и одну с 4-мя парами, в которой можно провести два полотна. Фальцаппаратов два, параллельно печатают и сразу две газеты до 64-х полос таблоидного формата (из них 32 — цветных).

Сейчас здесь печатают ежедневные газеты (7 ночей в неделю): 48/64 полосы формата таблоид, тираж от 4000 до 30 000 экз.; за одну ночь — 13 тиражей общим объёмом 200 000 экз. Плюс 3 дня в неделю рекламные издания полосностью 28/56 формата таблоид с почтовым фальцем (третий фальц). Это ещё 10 изданий тиражом около 800 000 экз. в неделю.

Здание проектировалось и строилось чуть раньше под другую машину, но было рассчитано на расширение мощностей. Поэтому при конфигурировании печатной машины остановились на необычном варианте расположения печатных башен и рулонных зарядок на одном уровне — под углом 90° к фальцаппарату. Конфигурация называется T90. Всё это позволило оптимально использовать площадь и даже сохранить перспективу для развития — справа и слева от линии башен осталось место для установки ещё двух.

Допечатные процессы высокоавтоматизированные, при этом прагматичные французы используют две не самых современных термальных модели CTP Kodak Polychrome Newsetter TH180 CL, установленные в линию с проявками. Видимо, ранее они работали в другой типографии медиагруппы. Зато есть резервирование, а готовые формы поступают на конвейер Nela, в конце которого автоматически раскладываются по стопкам. В среднем за смену в типографии выводят около 1000 форм.

Два конвейера переправляют готовые газеты в цех экспедиции. При запуске тиража макулатура сбрасывается на отдельный ленточный конвейер. Как только приладка заканчивается, оператор одним нажатием кнопки отключает сброс экземпляров — они начинают перемещаться к пяти стеккерам. Накопленные пачки перевязываются, снабжаются отпечатанными адресными листами и сортируются для доставки заказчикам. Рядом стоит специальная линия с тремя самонакладами. При необходимости там формируются особые пакеты подписчикам. При нас к газете прикладывался журнал, отпечатанный в другой типографии, и пакет упаковывался в плёнку. Они подбирались по пять, обвязывались и складывались в висящие на специальных тележках мешки.

.jpg)

.jpg)

.jpg)

/13261143/i_380.jpg)

/13258966/i_380.jpg)

/13258918/i_380.jpg)

/13258907/i_380.jpg)

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)