Профили

|

Для удобства читателей важные моменты выделены специальными символами |

![]() В профиль должны быть заложены параметры бумаги и красок — выбор бумаги определяет допустимый объём краски. Обычно для всех машин на предприятии готовят общий печатный профиль (при условии, что все они работают с одним диапазоном допусков). Машины должны правильно настраиваться, проходить надлежащее техническое обслуживание. Периодически проводятся проверки оборудования на соответствие допускам.

В профиль должны быть заложены параметры бумаги и красок — выбор бумаги определяет допустимый объём краски. Обычно для всех машин на предприятии готовят общий печатный профиль (при условии, что все они работают с одним диапазоном допусков). Машины должны правильно настраиваться, проходить надлежащее техническое обслуживание. Периодически проводятся проверки оборудования на соответствие допускам.

![]() Регулировать профиль экспонирующего устройства, чтобы решить проблемы печатной машины с соответствием допускам, — далеко не лучший вариант, а исключительно временная мера в экстренных случаях. На хорошем промышленном производстве отдельные профили для каждой печатной машины неприемлемы как непродуктивные: исчезает возможность печатать заказы на разном оборудовании, усложняется управление цветом, появляются отклонения по качеству.

Регулировать профиль экспонирующего устройства, чтобы решить проблемы печатной машины с соответствием допускам, — далеко не лучший вариант, а исключительно временная мера в экстренных случаях. На хорошем промышленном производстве отдельные профили для каждой печатной машины неприемлемы как непродуктивные: исчезает возможность печатать заказы на разном оборудовании, усложняется управление цветом, появляются отклонения по качеству.

Системный подход

1. Оцените оборудование. Печатная машина — величина переменная и склонная к вариациям в натиске, оптических плотностях, эмульгировании краски и других компонентах процесса. Следовательно, для стабильной работы печатного оборудования важен контроль над ключевыми переменными.

-

Выберите и используйте оптимальные для качества печати расходные материалы. Никогда не меняйте более одного материала за раз. При необходимости заново отпечатайте тестовую форму, чтобы оценить влияние на печатный профиль.

-

Проверьте настройки печатной машины на соответствие спецификациям; поддерживайте рабочие компоненты в хорошем состоянии.

-

Оцените работу оборудования с помощью тестовых форм (Ifra, GATF и пр.). Определите минимальный для всех печатных машин размер воспроизводимого растрового элемента. Исправьте все выявленные в печатной машине аномалии.

-

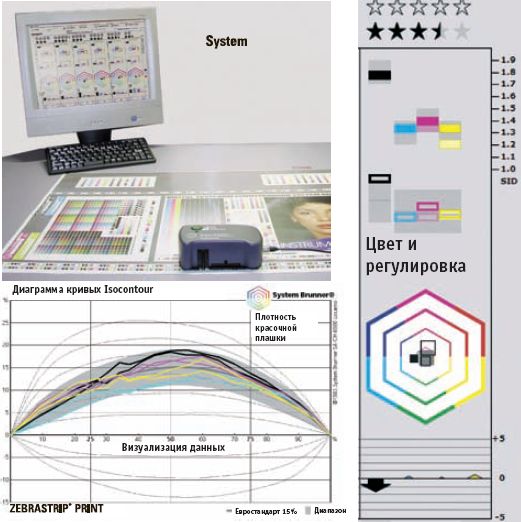

Создавайте профиль только при условии стабильного состояния машины, поскольку от этого зависит точность процесса и, соответственно, стабильно поддерживаемые допуски. Для каждого теста рекомендуется фиксировать плотность красочной плашки (SID), растискивание (TVI), баланс по серому, треппинг при надпечатке, pH увлажняющего раствора, проводимость и температуру воды. Изменения даже в одном значении повлияют на цвет и/или производительность: диаграммы помогут оперативно понять, какая переменная(-ые) отклонилась от стандарта.

|

Внимание: термальные пластины (как и плёнка) могут быть линейными и нелинейными. Измерьте печатные формы, чтобы убедиться, что площадь растровых элементов находится в допустимых пределах. Многие полиграфисты считают, что линеаризованные печатные формы — наилучший и самый показательный вариант оценки качества. Этот момент необходимо учитывать при внедрении общих компенсационных кривых. Важно замерять кривые для пластины и следить, чтобы для всех участвующих в процедуре настройки цветов они были одинаковыми. Это обеспечивает нейтральные данные от печатной формы и исключает путаницу при отклонениях в цветовом балансе из-за факторов, связанных с печатной машиной.

CTP-системы обычно проходят предварительную калибровку, призванную обеспечить точный % тонового значения, указанный в исходном файле. Линейный CTP-вывод для печатной машины нежелателен — пропадает характерный для работы с аналоговыми плёнками эффект увеличения/уменьшения растровых элементов. Результат печати оказывается намного контрастнее, что существенно затрудняет точную цветопередачу. Поэтому линейный график слегка корректируют, добиваясь нужного эффекта редактированием выходных данных. Как правило, позитивные CTP-пластины при экспонировании демонстрируют растискивание в -3–0% (отрицательное) для 50%. Для негативных пластин показатель будет позитивным (2–3%). Иными словами, тоновое значение для позитивных пластин составит 47–50%, для негативных — 52–53%. Линейная калибровка формы позволяет выяснить печатные характеристики для конкретного комплекта из бумаги, красок и офсетных полотен.

3. Печать. Отпечатайте работу комплектом линейных форм при стандартных условиях (плотность красочной плашки и контраст согласно утверждённому стандарту). Промерьте для разных листов равномерность суммарной красочной плотности и баланса по серому; откорректируйте параметры, по возможности минимизировав отклонения между красочными зонами. Добившись стабильных плотностей, отпечатайте 500 оборотов на типовой производственной скорости. Задача — получить достаточное количество копий для выявления циклических эффектов печатной машины. К эталонному растискиванию по стандарту в данном случае стремиться не стоит, поскольку работа идёт с линейными формами.

4. Замеры и оценка. Чтобы получить кривую печати, измерьте 20 образцов из начала, середины и конца тиража в 500 копий. Измерьте 50% растровую точку для CMYK и определите разницу в растискивании между тестовым печатным листом и заданным стандартом. (Замеряется именно 50% точка как имеющая наибольшую длину окружности, следовательно, демонстрирующая самый высокий показатель растискивания при наибольших отклонениях.) Если разница между реальным растискиванием и эталонными параметрами выходит за рамки предусмотренных стандартом допусков, печатные секции нуждаются в коррекционном техобслуживании, которое повысит качество их работы.

5. Рассчитайте средние показатели замеренных тоновых значений. При необходимости откорректируйте калибровку печатных форм.

![]() Если на тестовых печатных формах наблюдаются аномалии (например, отклонения в одном из цветов), в корректировке нуждается печатная машина, а не формы.

Если на тестовых печатных формах наблюдаются аномалии (например, отклонения в одном из цветов), в корректировке нуждается печатная машина, а не формы.

6. Настройте RIP и АСУ ТП, применив новые кривые.

7. Отпечатайте второй тираж (попытка № 3). Проверьте корректность применения кривых компенсации тонов и результаты на соответствие утверждённому стандарту.

8. Периодически повторяйте процедуру профилирования. Эффективное управление техпроцессом требует периодического контроля оборудования — особенно после изменений в ключевых элементах (валики, смена офсетного полотна и пр.).

![]() Качественная печать невозможна без замеров плотности красочной плашки, баланса по серому, растискивания, контраста оттиска и треппинга. Соответственно, на печатном листе должна присутствовать цветная контрольная шкала, которая поможет отслеживать качество каждого тиража.

Качественная печать невозможна без замеров плотности красочной плашки, баланса по серому, растискивания, контраста оттиска и треппинга. Соответственно, на печатном листе должна присутствовать цветная контрольная шкала, которая поможет отслеживать качество каждого тиража.

Измерительные устройства

Денситометр с измерением на отражение. Измеряет поглощаемый свет и применяется для расчёта плотности растра, растискивания, плотности красочной плёнки на плашках, баланса по серому, контраста оттиска и треппинга. Цветов не различает, для их идентификации и замера служат фильтры и ПО.

Спектрофотометр. Более гибкий прибор, замеряющий отражение световых волн во всём видимом диапазоне для точного определения и анализа цвета. Применяется для построения ICC-профилей мониторов и печатного оборудования, измерения контрольных шкал и цветовых отклонений (обозначаемых как ∆E*ab) между цифровой цветопробой и печатным оттиском. Выполняет функции денситометра, поскольку результаты изменений можно преобразовать в значения плотности. Некоторые полиграфисты с помощью спектрофотометров замеряют новые партии краски и пластин, чтобы выявить возможные отклонения и избежать сюрпризов в процессе печати. Часть CTP-систем выполняет такие замеры автоматически.

Колориметр. Недорогое устройство с фильтрами и ПО, которое считывает и отображает значение CIELab для проверки цветового охвата (при работе по стандартам ISO 12647 и для замеров ICC-профилей), калибровки и характеристики мониторов.

Денситометр для контроля качества пластин (dotmeter). Специальное устройство для изменения плотности растра на печатных формах. Позволяет убедиться в соответствии допускам результата экспонирования и обработки. Необходим для калибровки и линеаризации CTP-системы.

Вывод печатных форм

Инструменты для замера площади растровых элементов на печатной форме:

Инструменты для замера площади растровых элементов на печатной форме:

-

контрольная шкала на печатной форме;

-

устройство для замера растровых элементов на печатной форме.

Предоставляют конкретные тоновые значения и средства их измерения для последующей линеаризации печатных форм, отслеживания и применения кривых компенсации тона.

Для поддержания стабильно высокого качества готовой печатной продукции необходимо контролировать формирование изображений и обработку CTP-пластин. В печатную машину должны попадать печатные формы с корректными кривыми компенсации тонов. Чтобы не корректировать плотность красочной плашки после запуска тиража в работу, кривые рассчитывают, исходя из оптимизированных под печатную машину значений плотности красочной плашки, растискивания и баланса по серому. Важно, чтобы производственный контроль обеспечивал совместимость стандартов красочной плотности с типовыми отклонениями.

Вывод печатных форм:

-

Используйте только рекомендованные для устройства экспонирования виды печатных пластин (ориентируйтесь на информацию производителя пластин или экспонирующего устройства).

-

Откорректируйте параметры экспонирования и обработки в соответствии с рекомендациями производителя.

-

Измеряйте тоновой диапазон.

-

Применяйте кривые компенсации тона, чтобы добиться соблюдения стандартов растискивания при печати.

![]() На каждую пластину добавляйте цифровую контрольную шкалу. Если её нельзя разместить в зоне с изображением, добавьте её на область загиба.

На каждую пластину добавляйте цифровую контрольную шкалу. Если её нельзя разместить в зоне с изображением, добавьте её на область загиба.

Печать

Инструменты для измерения плотности красочной плашки, растискивания и баланса по серому:

-

Подходящий цифровой печатный тест для калибровки печатной машины.

-

Цифровые контрольные шкалы для производственных тиражей.

-

Соответствующий спектрофотометр/денситометр или система контроля цвета с обратной связью и измерительным устройством.

Применяемые методы:

-

Сопоставление плотности красочной плашки и растискивания с утверждёнными стандартами.

-

Измерение баланса по серому (если позволяет измерительное устройство).

-

Профилирование печатной машины с помощью цифрового теста.

-

Стандартизация расходных материалов, включая офсетные полотна, краски, увлажняющий раствор и пр.

![]() Снятие характеристик печатной машины не должно ограничиваться начальной настройкой при запуске оборудования. Для отслеживания стабильности процедуру повторяют регулярно и во внеплановом порядке, после техобслуживания и замены расходных материалов, поскольку эти факторы могут повлиять на работу печатной машины.

Снятие характеристик печатной машины не должно ограничиваться начальной настройкой при запуске оборудования. Для отслеживания стабильности процедуру повторяют регулярно и во внеплановом порядке, после техобслуживания и замены расходных материалов, поскольку эти факторы могут повлиять на работу печатной машины.

Кривые параметров печати

Чтобы охарактеризовать каждый цвет, необходимо изучить показатели его растискивания. Общее тоновое значение (эффективная площадь растровых элементов) пока не рассматривается. Задача — по возможности привести кривые каждого цвета к среднему значению допусков. Диапазон допусков выбирается так, чтобы отклонения в растискивании не оказывали существенного влияния на баланс по серому, пока остаются в пределах нормы. Это подразумевает, что значения плотности красочных плашек тоже сохраняются в пределах допусков.

![]() Новые кривые для печатных форм должны строиться исключительно на контролируемых данных и сертифицированных условиях печати.

Новые кривые для печатных форм должны строиться исключительно на контролируемых данных и сертифицированных условиях печати.

Продолжение следует...

* В части пособия «Техническое обслуживание на производстве как источник снижения затрат и продления срока службы оборудования» (Productivity maintenance to run leaner, longer & faster) собраны эффективные приёмы работы и организации труда для типографий рулонной офсетной печати. Опубликовано Web Offset Champion Group (WOCG).

© 1998 & 2002. Все права защищены.

Группа WOCG сформирована в 1998 г. для пропаганды эффективного опыта работы в индустрии рулонной офсетной печати, позволяющего повысить производительность, качество, безопасность труда и добиться настоящих «чемпионских» результатов. WOCG — совместный проект международных компаний, сотрудничающих с ведущими специалистами отрасли, типографиями и ассоциациями по всему миру. Члены группы являются ведущими поставщиками технологии, материалов и оборудования для всех этапов технологического процесса — допечатного, печатного и послепечатного: Aylesford Newsprint, Kodak GCG, MacDermid Printing Solutions, manroland, Muller Martini, Nitto-Permacel, QuadTech, SCA и Sun Chemical.

* Продолжение.

Начало в номерах 1/2, 3, 5.

/13266599/i_380.jpg)

/13266614/i_380.jpg)

/13266635/i_380.jpg)

/13266576/i_380.jpg)