Беспроцессные и малохимические пластины для изготовления офсетных форм — мода или практичность?

Прогресс в полиграфии определяется не только и не столько скоростью, с которой вращаются цилиндры в печатных машинах. Уменьшается количество операций — и это не только ускоряет производственный процесс, но и делает его надёжнее и эффективнее. Всего полтора десятка лет назад российские полиграфисты с недоверием присматривались к технологиям СТР. А теперь в наших офсетных типографиях есть люди, не имеющие понятия о том, что такое фотоформа и копировальная рама. Скотч для монтажа? Это как вообще?

Но технологии продолжают совершенствоваться (о последних новшествах вывода офсетных форм читайте Терентьев И. Формы для офсета: быстрее, проще, дешевле // Publish № 7–8, 2016; http://www.publish.ru/articles/201607-08_20013597). На этот раз мы решили уделить внимание тенденции уменьшения потребности в химии для проявления офсетных форм.

Как их теперь называть

Прежде всего, следует разобраться с разновидностями технологий, которые развиваются в этом направлении: беспроцессная, бесхимическая, малохимическая… Общей, официально утверждённой терминологии для них, к сожалению, не существует, поэтому встречаются разночтения, нередки споры на эту тему среди производителей и поставщиков.

Например, Agfa считает, что её пластины Azura TS/TU — бесхимические, но при этом оговаривается, что они должны обрабатываться гуммирующей жидкостью в специальных процессорах. В Agfa уверены, что считать гум «химией» нельзя, поскольку он не служит проявке изображения, а в процессоре нет регулирования pH, температуры, электропроводности, — происходит чисто механический процесс (пример такого процессора — см. статью «Не настраивай, что не расстроено», № 12/2012; http://www.publish.ru/articles/201212_20012949). И напоминают, что «бесхимическую» технологию не следует путать с малохимической: в последнем случае проявитель всё же требуется, но в меньшем количестве.

В Fujifilm, однако, считают, что термин «бесхимический» (chemistry free) нельзя применять к системам, использующим какую-либо жидкость, требующую наличия сертификата безопасности, в т. ч. гуммирующую жидкость. То есть в более строгом понимании Fujifilm свободными от химии, бесхимическими или беспроцессными можно называть только пластины, не требующие никакой обработки от СТР до печатной машины. Если же это условие не соблюдается, можно говорить лишь о малохимических пластинах (low chemistry).

Не углубляясь в этот спор, логично предположить, что беспроцессными можно называть только пластины, которые после экспонирования не требуют никакой обработки. Стоит заметить, что «фиолетовых» беспроцессных пока не выпустил никто.

После экспонирования беспроцессных пластин получаются готовые к применению формы, которые можно сразу установить на печатную машину. Правда, если рассуждать строго формально, процесс проявки и в данном случае всё же есть, но происходит он непосредственно в печатной секции: фоточувствительная эмульсия с пробельных элементов смывается увлажняющим раствором. Некоторые противники технологии утверждали, что попадание эмульсии в увлажняющий раствор очень вредно для процесса печати. С тех пор, однако, опыт применения таких пластин стал гораздо шире, и уже понятно — если какие-то технологические особенности печати у таких форм и имеются, они вовсе не так фатальны, как утверждали консерваторы.

.jpg) |

| Те или иные «экологичные» пластины есть теперь в ассортименте не только «большой тройки». Фото стенда бразильской IBF на drupа 2016 |

Правда, один из пользователей, испытавший беспроцессные пластины всех основных производителей, отмечает, что из-за попадающего в увлажняющий раствор копировального слоя наблюдается разница в белизне пробельных элементов при печати — при использовании беспроцессных пластин появляется «вуаль». Но количественно данный эффект оценить сложно, т. к. его выраженность связана с площадью пробельных элементов и количеством тиражей, которые отпечатаны со времени замены увлажняющего раствора. Очевидный путь решения проблемы — чаще его менять. Для тех, кого такое решение не устраивает, на современных офсетных машинах доступны системы дополнительной фильтрации увлажняющего раствора (см., например, статью «Быстро и хорошо — это возможно» в № 6/2012; http://www.publish.ru/articles/201306_20013074), которые позволяют дольше поддерживать чистоту раствора. Есть и бюджетные решения, которые можно использовать на старой офсетной технике. Думается, с расширением использования беспроцессных пластин эта тема прояснится.

Разумеется, нельзя утверждать, что внедрение передовых пластин проходило совсем без сложностей — особенно это касалось первых марок в этом секторе. Самая очевидная, в буквальном смысле слова, проблема — низкий контраст изображения на форме. Правда, решается проблема легко и также очевидно — надо вручную протереть форму увлажняющим раствором из печатной машины. Но понятно, что часто эту операцию повторять никому не хочется, и производители стараются повышать контраст готового изображения, хотя у обычных форм он всё ещё лучше.

Более серьёзная проблема, с которой пришлось столкнуться пионерам беспроцессных технологий, — сравнительно низкая тиражестойкость при невозможности прокаливания. Особенно это касается работы с УФ-красками, которые более агрессивны к печатным формам. Производители, разумеется, понимали, что с этими недостатками надо бороться, и постепенно работали над характеристиками продукта. Надо отметить, что эта работа ведётся постоянно: например, в пластины Sonora (второе поколение беспроцессных пластин Kodak) было внесено уже полтора десятка различных улучшений. В результате беспроцессные пластины предлагаются уже и для газетной, и для УФ-печати — в 2017 г. начнутся продажи Sonora UV с тиражестойкостью на УФ-красках около 30 000 оттисков.

Разумеется, беспроцессные пластины требуют более аккуратного обращения, поскольку традиционная форма, прошедшая через проявитель и покрытая гумом в процессоре, лучше защищена от превратностей судьбы. Но и в этом направлении ведётся работа. Руководитель по международным продажам и взаимодействию с заказчиками Kodak Оливье Клод (интервью с ним см. в Publish № 7/8, стр. 46) считает, что в отношении устойчивости к истиранию в процессе обработки пластин и их переноски с места на место до установки на машину Kodak уже «поставила галочку», то есть достигла успехов, заслуживающих внимания.

В Agfa отмечают, что в 90% случаев внедрение бесхимических пластин происходит гораздо быстрее, чем обычных, но, разумеется, есть некоторые ограничения по используемой химии и краске. Для каждого вида малохимических или беспроцессных пластин эти ограничения свои.

«Железо» для сокращения «химии»

Важную роль в достижении максимального эффекта при работе с малохимическими пластинами в Fujifilm отводят ZAC — это интеллектуальная система подкрепления проявителя, название которой расшифровывается по буквам: «Z» — абсолютно, «AC» — автоматический контроль.

Подробнее об этой системе и её практическом применении можно прочитать в апрельском номере за этот год в статье с названием «Стабильность плюс экономия» (см. http://www.publish.ru/articles/201604_20013559), которое характеризует суть преимуществ, предоставляемых ZAC.

Если описывать кратко, эта технология позволяет точно регулировать характеристики проявляющего раствора, учитывая неравномерность расхода проявителя в зависимости от сюжета на форме и от реального состояния химии. В результате реальные отклонения характеристик раствора крайне малы на протяжении всего срока службы раствора. Среди прочего, данная технология позволяет достигать стабильность размеров растровой точки.

Данная технология не только стабилизирует качество форм, но и позволяет гораздо реже останавливать процессор на техническое обслуживание.

О выпуске подобной системы объявила и CRON, но в России пока что отработанную технологию реализует только Fujifilm.

Меньше химии для традиционных пластин | Agfa тоже предоставила решение для сокращения расхода химии, но она не делает акцент на использовании той или иной марки пластин. На drupa 2016 был представлен «интеллектуальный» процессор Agfa Arkana для обработки традиционных термальных пластин, который станет доступен в России в начале 2017 г. По заявлению производителя, он снижает расход химикатов и частоту технического обслуживания по сравнению с предыдущими моделями, к тому же для промывки пластин больше не нужна вода.

.jpg) |

| Agfa Arkana на drupa 2016 |

Потребление химии в Arkana почти в 10 раз меньше по сравнению с традиционными процессорами — средний расход составляет 8 мл на квадратный мир пластины, в то время как в обычном процессоре этот объём равен 70 мл.

Важная особенность Arkana — полный отказ от использования чистой воды в процессе проявки. После проявки пластина попадает в запатентованную каскадную секцию гуммирования, при этом гум служит не только защитой готовой формы, но и средством её очистки от остатков проявителя.

Что мы с этого будем иметь?

Этот вопрос вполне обоснован: что, собственно, даёт переход на новую технологию в случае, если новые пластины, как правило, дороже прежних? Например, по информации «НЦ Лоджистик» беспроцессные пластины дороже «обычных» пластин для CTP того же производителя минимум на 10%.

По данным Agfa, термальные беспроцессные пластины дороже обычных пластин этого же производителя на 25%. С учётом разницы расходов на химию разница становится не столь драматична, но всё равно сохраняется — и не в пользу новых продуктов.

Для беспроцессных пластин ситуация вроде бы понятна: платим больше, но зато не нужны проявочный процессор и место для него, химия и сотрудник, который будет заниматься проявкой, контролировать её процесс и периодически промывать процессор. Есть и другие статьи экономии, на которые обычно не обращают внимания. Например, расход электричества на работу процессора: он требует энергию не только на вращение валиков и циркуляцию жидкостей, но и на нагрев проявителя, а иногда — на его охлаждение (в составе многих процессоров имеется холодильник).

Наконец, куда-то следует девать отходы проявителя. Да, пока что во многих типографиях этот вопрос решается «по-нашему», но если в будущем контроль за утилизацией вредных веществ станет строже, то и расходы резко вырастут. Более того: в «НЦ Лоджистик» замечают, что некоторые трудности в этом плане у клиентов уже появились и становятся всё заметнее.

Ещё одно преимущество, которое дают беспроцессные пластины, — стабильность растровой точки и, следовательно, воспроизведения цвета. Результат процесса проявки зависит от скорости движения пластины в процессоре, температуры, проводимости раствора, поэтому оператор должен тщательно следить за характеристиками проявочного раствора (если это не процессоры с автоматизированной системой поддержания стабильности процесса — см. врезку). По некоторым данным, отклонения в площади растровой точки в результате колебаний процесса проявки могут достигать 10%.

А если нет процесса — то нет и проблем, с ним связанных. Стабилизация формного процесса, в свою очередь, содействует тому, к чему стремятся все полиграфисты, а в особенности — печатающие упаковку и этикетку, т. е. к стабильности цвета и лёгком достижении аналогичного результата при повторных тиражах.

Надо отметить, что качественные термальные пластины всегда хорошо сохраняли стабильность точки. При слишком «слабом» проявителе скорее можно было получить тенение при печати, чем увеличение точки. В противоположном случае, т. е. при «перепроявке», дефект становился заметен в первую очередь на плашках. Но если исключить такие крайности, процент растра из-за колебаний характеристик проявочного раствора практически не менялся. Возможно, это соблюдается не для всех марок и партий пластин.

В случае с малохимическими пластинами ситуация зависит от технологии. «Фиолетовые» малохимические по цене практически не отличаются от обычных пластин этого типа и поэтому активно вытесняют их с рынка.

А вот с материальной выгодой от применения термальных малохимических пластин несколько сложнее. Процессор остаётся на месте, хотя для некоторых видов малохимических пластин нужны другие процессоры (см. ниже) и, следовательно, потребуется замена. Было бы логично предположить, что сумма стоимости малохимических пластин и химии для них будет меньше, чем для обычных пластин с химией. Но на самом деле производители таких гарантий не дают: выигрыш в деньгах, в данном случае, зависит от количества выводимых форм, тиража продукции, состояния печатной машины и других обстоятельств.

В Fujifilm уверены, что практика применения малохимических пластин демонстрирует хорошие финансовые показатели. При этом, правда, упоминается усиление экологического контроля и плата за утилизацию химических отходов, но когда эти строгости в полной мере дойдут до всех наших полиграфистов, пока неясно.

«Терем», как один из главных поставщиков пластин Agfa, замечает, что трудности с утилизацией уже появились: если раньше вся химия сливалась в канализацию, то сейчас подавляющее большинство типографий утилизируют её на специализированных предприятиях. При этом отработанные смывочные растворы для бесхимических (по терминологии Agfa) пластин Azura TS/TU можно сливать в канализацию: они имеют близкий к нейтральному pH и не загрязняют окружающую среду.

Также можно говорить об экономии, благодаря лёгкой процедуре промывки проявочного процессора при использовании малохимической технологии Fujifilm: поскольку в проявителе не содержится силикатов, можно производить промывку обычной водой, а не специальными химикатами. В случае с малохимической технологией Fujifilm процедура замены химии занимает всего два с половиной часа с момента остановки до момента запуска с новой химией, в то время как при использовании традиционной химии время очистки процессора от отложений достигает 10 и более часов.

К сожалению, конкретных цифр экономии производители и поставщики не приводят, да и рассчитать её, честно говоря, было бы нелегко, поскольку производитель обычно сравнивает между собой свои собственные продукты. Между тем выбор традиционных термальных пластин, с которыми надо сравнивать малохимические, довольно велик и, благодаря китайским производителям, на нём можно найти вполне достойные пластины за умеренную цену.

В общем-то понятно, что наибольшую выгоду от внедрения беспроцессных пластин получают, в первую очередь, небольшие предприятия с небольшим объёмом вывода форм. По мере совершенствования технологий «точка пересечения» беспроцессных пластин с обычными смещается в сторону больших предприятий. Недавний пример — переход на беспроцессные пластины Kodak одной их крупнейших книжных типографий России «Парето Принт» (торжественная церемония подписания соглашения о переходе на новую технологию состоялась на drupa 2016). Из зарубежного опыта можно привести пример Бразилии, где газетная типография с потреблением 300 000 м2 успешно перешла на беспроцессные пластины Kodak Sonora. А ведь всего несколько лет назад о печати газет с беспроцессных пластин не могло быть и речи.

В свою очередь, малохимическая технология рассчитана на средних и крупных потребителей.

Основные производители и их продукция

Agfa выпускает самые разнообразные пластины. Полностью беспроцессные Agfa Azura TE доступны в России со второй половины 2015 г. Среди их преимуществ — срок хранения на свету — не менее 24 ч; высокий контраст изображения на форме после экспонирования, позволяющий контролировать изображение как визуально, так и с помощью любого денситометра для пластин. Также эта марка отличается тем, что смываемый увлажнением слой пластины растворяется в нём, а не выпадает в осадок, что, по уверениям производителя, снижает загрязнение увлажнения.

Их ниша — коммерческая, малотиражная продукция до 70 000 оттисков с большим количеством разных тиражей. С УФ-красками эти пластины не используются. По информации производителя, после drupa 2016 наблюдается всплеск интереса к беспроцессным Azura TE, сейчас идёт процесс активного тестирования, а рост продаж ожидается в следующем году.

А пока что на нашем рынке этот производитель более известен другим продуктом — пластинами, изготовленными по технологии TermoFuse. Сейчас эти пластины представлены на нашем рынке марками Agfa Azura TS/TU. По своему составу они кардинально отличаются от всех прочих пластин: фоточувствительный слой состоит из микроскопических шариков, которые под воздействием луча ИК-лазера плавятся и образуют прочно соединённый с основой пластины печатный элемент (то есть это негативные пластины). Соответственно, необработанная часть поверхности может быть смыта в специальном процессоре с помощью гуммирующей жидкости, тоже специально предназначенной именно для этого процесса, хотя есть слухи, что некоторые умельцы ухитряются использовать бытовую химию. Разумеется, такие эксперименты порицаются производителем, но доказывают, что эти пластины могут «смываться» почти в любой жидкой среде, в отличие от пластин конкурентов, которым требуется специальная химия.

Система гуммирования выполняет две функции — промывка форм и покрытие их финишным слоем. При этом процессор, необходимый для обработки таких пластин, меньше обычного, поскольку секции проявителя в нём нет. Параметры промывки пластины не влияют на размер точки.

.jpg) |

| Azura TU VLF на drupa 2016 своим размером, надо полагать, олицетворяла перспективы пластин этого типа |

Azura TU является модифицированным вариантом Azura TS с большей чувствительностью, скоростью экспонирования и тиражестойкостью. Изменился в лучшую сторону расход гума: при использовании для обработки Azura TU нового вымывного процессора расход смывочного раствора относительно Azura TS снизился в 3 раза.

Рекомендуемые сферы их применения — коммерческая и книжная печать со средними тиражами до 150 000 без обжига форм и использования УФ-красок. Очевидно, у пластин такого типа также расширяется сфера применения — об этом говорит такое событие, как появление представленного на той же выставке процессора сверхбольшого формата Azura CX150 для пластин Azura TU.

Поставляет Agfa и малохимические «фиолетовые» пластины N94-VCF для газетной печати, которые дороже традиционных на 20%. С начала следующего года на российском рынке будут доступны модифицированные N95-VCF, которые этот производитель также позиционирует как бесхимические, поскольку процесс «проявления» изображения происходит не с помощью химических реакций, а механически, с помощью щёток. Проявлять их можно и в процессорах Agfa для бесхимических пластин, и в процессорах для традиционных пластин, оснащённых специальными щётками. Наиболее же рекомендуемый вариант для N95-VCF — специальный процессор Attiro VHS. Также среди достоинств N95-VCF — увеличенная тиражестойкость при печати обычными красками и совместимость с УФ-красками.

Альфа — значит первая

Московская «Альфа-Дизайн» была одной из первых типографий в России, внедривших у себя беспроцессную технологию. СТР Kodak Magnus в типографии запустили в 2005 г. При этом сразу приняли решение использовать именно беспроцессные пластины: процессор для проявки даже не закупали. И сразу сказалось одно из преимуществ новой технологии: СТР заняло то самое место, которое занимало устройство ФНА с проявкой, ни одного квадратного метра сверх этого не потребовалось. Обслуживание машины сведено к минимуму за счёт отсутствия проявочного процессора, а также благодаря наличию автоматической подачи пластин: 3-кассетное устройство подаёт на экспонирование пластины трёх разных форматов — по числу типоразмеров машин в типографии.

.jpg) |

| Устройство вывода с автоматической подачей пластин не потребовало площади больше той, которую занимал ФНА с проявочным процессором |

Непосредственно после запуска СТР в типографии использовали беспроцессные пластины первого поколения Kodak Thermal Direct. Затем перешли на продукцию Fujifilm — их первое поколение было очень хорошим. Но теперь вне конкуренции оказались пластины Kodak Sonora второго поколения — поэтому пользуются ими. Пластины разных производителей и разных поколений ведут себя в процессе «раскрытия» на печатной машине несколько по-разному, и в этом отношении именно пластины Kodak Sonora показали себя наименее капризными. Впрочем, идёт дальнейшее развитие технологии, другие производители также выпускают подобные продукты.

Генеральный директор типографии Дмитрий Лаврик отмечает, что для «Альфа-Дизайн» очень важной является экологическая сторона беспроцессной технологии: типография имеет сертификаты FSC (Forest Stewardship Council) и RFA (Rainforest Alliance), а в 2013 г. вошла в число трёх наиболее экологичных офсетных типографий во всём мире (сертификат Green Leave Awards). Разумеется, для этого пришлось упорядочить работу на всех участках производства, но наиболее «грязным» в большинстве типографий является именно допечатный участок из-за отходов проявочной химии. Далеко не все типографии считают экологичность важной стороной своей работы — если речь не идёт о прямых репрессиях со стороны соответствующих надзорных органов. Но работа с некоторыми крупными заказчиками, особенно имеющими связи за рубежом, невозможна без наличия таких сертификатов.

Fujifilm представила беспроцессные пластины в 2006 г., а уже в 2008 г. выпустила на рынок второе их поколение — PRO-T2, у которого были изменены свойства копировального слоя. В настоящее время компания поставляет третье поколение беспроцессных пластин — Superia PRO-T3. Её многослойный копировальный слой включает в себя специальное покрытие, препятствующее проникновению кислорода и гарантирующее длительный срок хранения. Фоточувствительный слой обеспечивает высокую чувствительность: PRO-T3, требуя наименьшей среди аналогов мощности экспозиции (100–120 мДж/см2), позволяют сохранять ресурс лазера СТР либо развивать высокую скорость экспонирования. В фоточувствительном слое PRO-T3 также используется технология Fine Particle Dispersion (FPD), которая помогает «смягчить» слой эмульсии на будущих пробельных элементах. Как результат, копировальный слой с пробельных элементов стремительно уходит с краской на приладочные листы, обеспечивая быстрый выход на печать тиража. Все эти технологии обеспечивают большой диапазон допустимых настроек печатной машины, широкий выбор используемых красок и увлажняющих растворов. Но для достижения максимально возможного качества рекомендуется использовать увлажнение Fujifilm Pressmax.

По информации поставщика, в России опыт работы с беспроцессными пластинами Fujifilm PRO-T3 на данный момент имеют уже более 30 типографий.

На drupa 2016 была представлена очередная марка беспроцессных пластин Fujifilm — Superia ZD с повышенной устойчивостью к УФ-краскам. В дополнение к известной технологии зернения MVG (Multigrain V), которая применяется при изготовлении Superia PRO-T3, на новой пластине используется новая технология зернения MGZ. Такая поверхностная структура формы улучшает баланс «краска/вода», а также обеспечивает лучшую адгезию между подложкой и экспонированным изображением, что улучшает тиражестойкость формы. Стойкость же к УФ-краскам и агрессивной химии, которая применяется при их использовании, обеспечивается наличием «акселератора», который повышает эффективность перекрёстных связей в элементах экспонированного изображения. Также у Superia ZD повышены гидрофильные свойства пробельных элементов, что уменьшает вероятность такого дефекта печати, как тенение. Особое внимание в Fujifilm уделяют малохимическим пластинам: как было отмечено выше, они составляют большую часть продукции этого производителя, при этом отличаясь высокой тиражестойкостью. Соответственно, и применяются они уже достаточно широко: как на листовых, так и на рулонных машинах, для печати коммерческой, журнальной, книжной продукции.

Fujifilm выпускает и «фиолетовые» малохимические пластины — собственно, среди «фиолетовых» пластин этого производителя они по объёму составляют подавляющее большинство. Среди их преимуществ над традиционными — процесс обработки без стадии «предварительной смывки» (pre wash), без промывки пластины водой после проявки и без гуммирования. Как уже говорилось о термальных пластинах, для «фиолетовых» очень важна стабильность размера растровой точки, причём даже более важна: размер точки на «фиолетовых» пластинах при проявке варьирует гораздо сильнее, чем на термальных. Интересно, что в качестве подкрепителя используется дистиллированная вода.

Ещё одним положительным моментом использования «фиолетовой» малохимической технологии является её безопасность для операторов и оборудования, поскольку рН проявителя 9,8 соответствует мыльному раствору. Это позволяет безопасно работать с ним в непосредственном контакте без дополнительных мер защиты.

Как и в случае с малохимическими термальными пластинами, Fujifilm рекомендует автоматизированное поддержание стабильности, предлагая для этого специальные Lo-Chem-процессоры. Надо сказать, что в случае с «фиолетовой» технологией они даже актуальнее, чем с термальной, поскольку растровая точка на «фиолетовых» пластинах не столь стабильна, как в случае с термальной технологией. Впрочем, Fujifilm не ограничивает типографии необходимостью использовать именно эти процессоры. Настройка классического процессора на работу по малохимической технологии возможна и выполняется сервисной службой компании «ЯМ Интернешнл».

В данной категории Fujifilm представляет как пластины для газетной печати с разрешением 2–98%, так и для коммерческой — с разрешением 1–99% при 200 lpi, что позволяет выводить формы для листовой и рулонной печати на одной линии.

Kodak выпустила Thermal Direct — первое поколение своих беспроцессных пластин — в 2005 г. Сейчас в продаже второе поколение — Sonora XP и Sonora News. На них, в мировом масштабе, приходится 17% пластин Kodak, а к концу текущего года компания ожидает роста этой доли до 30%.

Струйная экоальтернатива

Любопытная параллель с цифровыми печатающими устройствами наблюдается в развитии СТР. Как и в случае с принтерами, после лазерных устройств появились струйные — правда, пока что находятся они на обочине процесса эволюции оборудования вывода форм. После нанесения изображения на специальную алюминиевую пластину (специальной она становится, очевидно, из-за отсутствия фотополимерного слоя, хотя не исключено, что поверхность действительно имеет какую-то обработку для лучшей адгезии чернил) форма нуждается в прокаливании. То есть «беспроцессной» эту технологию назвать ещё нельзя, а вот «бесхимической» — уже точно можно.

Правда, в силу ряда особенностей (в том числе — финансовых) ниша этой технологии пока очень узкая — ей пользуются организации, которым нужна минимальная зависимость от человеческого фактора и сервиса, а объём выводимых форм невелик.

В России в этом секторе рынка поставляется только оборудование датской Glunz & Jensen, которая на drupa 2016 представила новую модель iCtP PlateWriter 3600 Pro. Главное новшество — максимальный формат, увеличенный до 914×1140 мм. Тиражестойкость форм — до 50 000 оттисков. Таким образом, по крайней мере по формату и тиражеустойчивости, эта технология достигла приемлемых показателей, которые подходят большинству полиграфистов.

Дорогой экологии

Тенденция к разработке всё более коротких технологических процессов очевидна, и она будет продолжаться. Ситуация в России с трудом поддаётся точной оценке, как и всегда в полиграфии. Тем более что данные поставщиков обычно являются сравнением количества пластин одного и того же производителя. По рынку же в целом меняется как общее количество пластин, так и доли производителей. Например, за последние годы произошёл значительный сдвиг в сторону китайских пластин. Тем не менее, некоторые данные по этому рынку есть, и они, в общем и целом, обнадёживают.

По оценкам Agfa, общий рынок СТР и CTcP пластин в России составляет 9 млн м2, из них экологичных — порядка одного миллиона. Agfa предвидит дальнейшее повышение доли последних, поскольку цены на них понижаются. В прошлом году доля бесхимических пластин этого производителя (тут надо ещё раз напомнить о разночтениях в терминологии) в России составила 23% среди всех пластин этого производителя. В текущем году эта доля должна составить уже 40% — серьёзный рост. Если же учитывать продажи пластин всех производителей (как термальных, так и CTcP), то, по мнению Agfa, в 2015 г. бесхимических пластин было 20%, а в 2016 г. — 26%. То есть рост в целом по рынку получается не таким быстрым, но всё равно заметным.

Среди российских пользователей пластин Fujifilm малохимические версии выбрали 70% потребителей «термала» и 97% — «фиолетовых». Что касается «фиолетовых» пластин, такое преобладание новой технологии неудивительно: малохимические пластины Fujifilm по цене мало отличаются от традиционных.

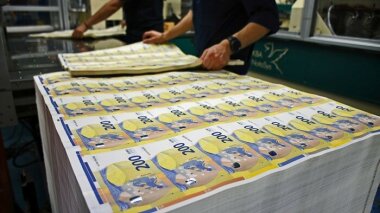

.jpg) |

| Российская типография «Парето-Принт» стала крупнейшим пользователем пластин Sonora XP в мире, перейдя на беспроцессные технологии. На стенде Kodak на drupa 2016 (слева направо): директор по международным продажам и взаимодействию с заказчиками Kodak Оливье Клод, генеральный директор по международным продажам и вице-президент Kodak Джон О’Грейди, генеральный директор NCL (дистрибьютор Kodak в России) Екатерина Макеичева, генеральный директор «Парето-Принт» Павел Арсеньев, директор по продажам Kodak в северном кластере Питер Трамплер, бизнес-менеджер Kodak в России Сергей Парамонов |

«НЦ Лоджистик» сообщает, что за первую половину 2016 г. количество беспроцессных и малохимических пластин увеличилось на 20% по сравнению с тем же периодом предыдущего года — и такой прирост является стабильным. Более того: в «НЦ Лоджистик» уверены, что беспроцессные технологии — «это не наше завтра, а наше сегодня».

Текущий год этот поставщик считает поворотным — в частности, по причине перехода на беспроцессные пластины такого крупного предприятия, как «Парето-Принт». В ближайшие два года «НЦ Лоджистик» рассчитывает достичь соотношения обычных пластин с «необычными» в пропорции 50/50.